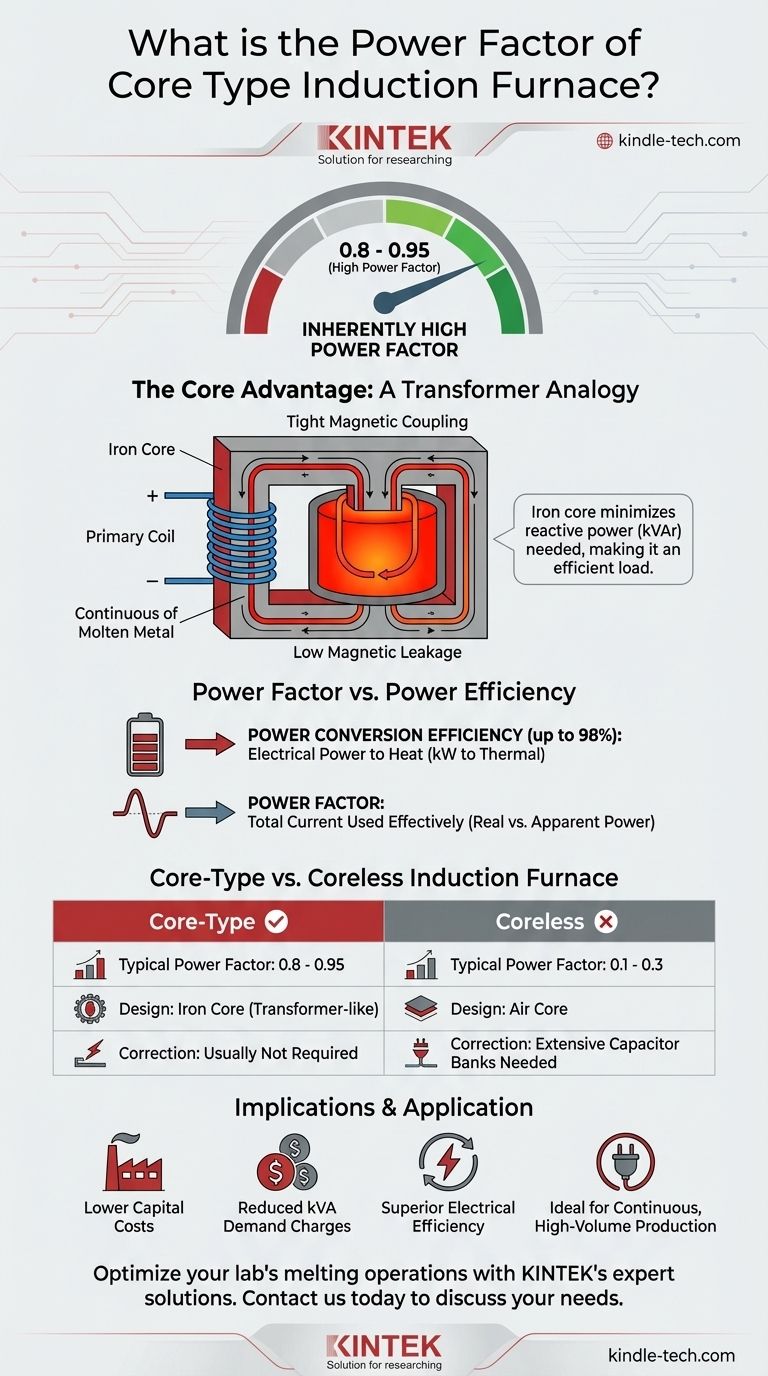

En bref, un four à induction de type à noyau possède un facteur de puissance intrinsèquement élevé, fonctionnant généralement dans la plage de 0,8 à 0,95. C'est un avantage significatif par rapport à d'autres types de fours et cela découle directement de sa conception fondamentale, qui fonctionne comme un transformateur très efficace. Il est crucial, cependant, de ne pas confondre ce facteur de puissance électrique avec son efficacité de conversion de puissance, qui peut être encore plus élevée.

La conception du four de type à noyau, qui utilise un noyau de fer pour coupler étroitement la bobine d'induction au métal en fusion, est la raison de son facteur de puissance élevé. Cela minimise la puissance réactive nécessaire du réseau, ce qui en fait une charge électriquement beaucoup plus efficace qu'un four sans noyau.

Pourquoi un four de type à noyau a un facteur de puissance élevé

L'excellent facteur de puissance d'un four de type à noyau n'est pas un hasard ; c'est une conséquence directe de sa construction électromagnétique. Comprendre cette conception révèle pourquoi il se comporte si favorablement sur un réseau électrique.

Une analogie avec un transformateur

Un four de type à noyau fonctionne presque exactement comme un transformateur. L'enroulement primaire est la bobine principale du four, le noyau de fer guide le champ magnétique, et la boucle continue de métal en fusion agit comme un enroulement secondaire à un seul tour, court-circuité.

Le rôle du noyau de fer

Le noyau de fer est le composant clé. Il crée un chemin magnétique fermé à faible réluctance, assurant que le champ magnétique généré par la bobine primaire est étroitement "couplé" au métal en fusion secondaire. Ce couplage étroit signifie que très peu de flux magnétique s'échappe dans l'air ambiant.

Parce que moins d'énergie est gaspillée à créer un champ magnétique parasite dans l'air, le four nécessite significativement moins de puissance réactive (kVAr) pour fonctionner. Cela se traduit directement par un facteur de puissance élevé (le rapport entre la puissance réelle et la puissance apparente).

Facteur de puissance vs. Efficacité énergétique

Il est essentiel de distinguer deux métriques différentes. Les références notent une efficacité énergétique allant jusqu'à 98 % pour les fours de type à noyau.

Cela fait référence à l'efficacité de conversion de puissance : le rapport entre la puissance électrique consommée (kW) et la puissance thermique (chaleur) délivrée au métal. Cela indique l'efficacité avec laquelle l'électricité est convertie en chaleur utile.

Le facteur de puissance, d'autre part, décrit l'efficacité avec laquelle le four utilise le courant total qui lui est fourni par le service public. Un facteur de puissance élevé signifie que la majeure partie du courant effectue un travail réel (chauffage), tandis qu'un faible facteur de puissance indique qu'une grande partie du courant est réactive, ne faisant aucun travail mais chargeant néanmoins le système électrique.

Comprendre les compromis clés

Bien que son facteur de puissance soit un avantage majeur, il est préférable de le comprendre en contraste avec son alternative courante, le four à induction sans noyau. Cette comparaison met en évidence les différences de conception profondes.

Le contraste frappant avec les fours sans noyau

Un four sans noyau n'a pas de noyau de fer. La bobine d'induction entoure simplement un creuset réfractaire contenant le métal. C'est, en fait, un transformateur à noyau d'air.

Cette conception entraîne un flux de fuite magnétique massif, car le champ doit traverser l'air entre la bobine et la charge. Par conséquent, un four sans noyau a un facteur de puissance naturel extrêmement faible, souvent aussi bas que 0,1 à 0,3. Cela nécessite de grandes et coûteuses batteries de condensateurs pour corriger le facteur de puissance à un niveau acceptable pour le réseau.

Pourquoi le facteur de puissance n'est toujours pas parfait (1,0)

Même avec un noyau de fer très efficace, un four de type à noyau nécessite toujours une petite quantité de courant réactif, appelé courant magnétisant, pour exciter le noyau et établir le champ magnétique. Cette petite composante de puissance réactive est ce qui empêche le facteur de puissance d'être un parfait 1,0.

Implications pour votre système électrique

Le facteur de puissance intrinsèque élevé d'un four de type à noyau a des conséquences directes et positives sur l'infrastructure électrique et les coûts d'exploitation de votre installation. Il élimine généralement le besoin de systèmes de correction du facteur de puissance étendus qui sont obligatoires pour les conceptions sans noyau. Cela se traduit par des coûts d'investissement inférieurs et des frais de demande de kVA réduits de la part de votre fournisseur d'électricité.

Comment appliquer cela à votre projet

Votre choix de technologie de four a des implications électriques et opérationnelles importantes. Basez votre décision sur votre objectif de production principal.

- Si votre objectif principal est l'efficacité électrique et la minimisation de l'impact sur le réseau : Le four de type à noyau est un choix supérieur en raison de son facteur de puissance intrinsèque élevé, ce qui réduit les coûts d'investissement et évite les pénalités des services publics.

- Si votre objectif principal est la production continue et à grand volume d'un métal ou d'un alliage spécifique : La haute efficacité énergétique et le facteur de puissance favorable du four de type à noyau en font une solution exceptionnellement rentable pour les opérations dédiées.

- Si votre objectif principal est la flexibilité opérationnelle pour la fusion d'alliages divers ou des démarrages à froid fréquents : Vous aurez probablement besoin d'un four sans noyau, mais vous devrez prévoir le coût et la complexité importants de son système de correction du facteur de puissance requis.

En fin de compte, reconnaître la conception de type transformateur du four à noyau est la clé pour comprendre ses avantages électriques significatifs.

Tableau récapitulatif :

| Caractéristique | Four de type à noyau | Four sans noyau |

|---|---|---|

| Facteur de puissance typique | 0,8 - 0,95 (Élevé) | 0,1 - 0,3 (Faible) |

| Conception principale | Noyau de fer, type transformateur | Noyau d'air, pas de noyau de fer |

| Avantage clé | Puissance réactive minimale, haute efficacité électrique | Grande flexibilité pour les changements d'alliages |

| Correction du facteur de puissance | Généralement non requise | Nécessite d'importantes batteries de condensateurs |

Optimisez les opérations de fusion de votre laboratoire avec les solutions expertes de KINTEK. Nos fours à induction de type à noyau offrent un facteur de puissance élevé (0,8-0,95), réduisant ainsi vos coûts d'infrastructure électrique et évitant les pénalités des services publics. Que vous ayez besoin d'une production efficace à grand volume ou de capacités de fusion flexibles, KINTEK est spécialisé dans les équipements et consommables de laboratoire pour répondre à vos besoins spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours fiables peuvent améliorer les performances et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi utiliser le VAR pour la préparation d'alliages HEA CoCrFeMoNi ? Maîtriser la fusion à haute réfractivité et l'homogénéité chimique

- Quelle est la consommation électrique d'un four à induction ? Comprendre les kWh par tonne et les facteurs clés

- Quelle est la fonction principale d'un four de fusion par induction sous vide dans la préparation d'alliages mères Ni-Mo-Cr-Fe ? Assurer une haute pureté

- Quelle est la plage de fréquences d'un four à induction ? Découvrez la clé d'une fusion de métaux efficace

- Qu'est-ce que la méthode de fusion par induction ? Un guide pour une fusion des métaux propre et efficace

- Quelles sont les caractéristiques du four à induction ? Fusion propre et à haute efficacité pour une qualité de métal supérieure

- Quels avantages le chauffage par induction à soufflage de gaz (GBIH) offre-t-il pour la nitruration du titane par rapport aux systèmes traditionnels ?

- Comment le chauffage par induction est-il réalisé ? Un guide pour un traitement thermique rapide, précis et propre