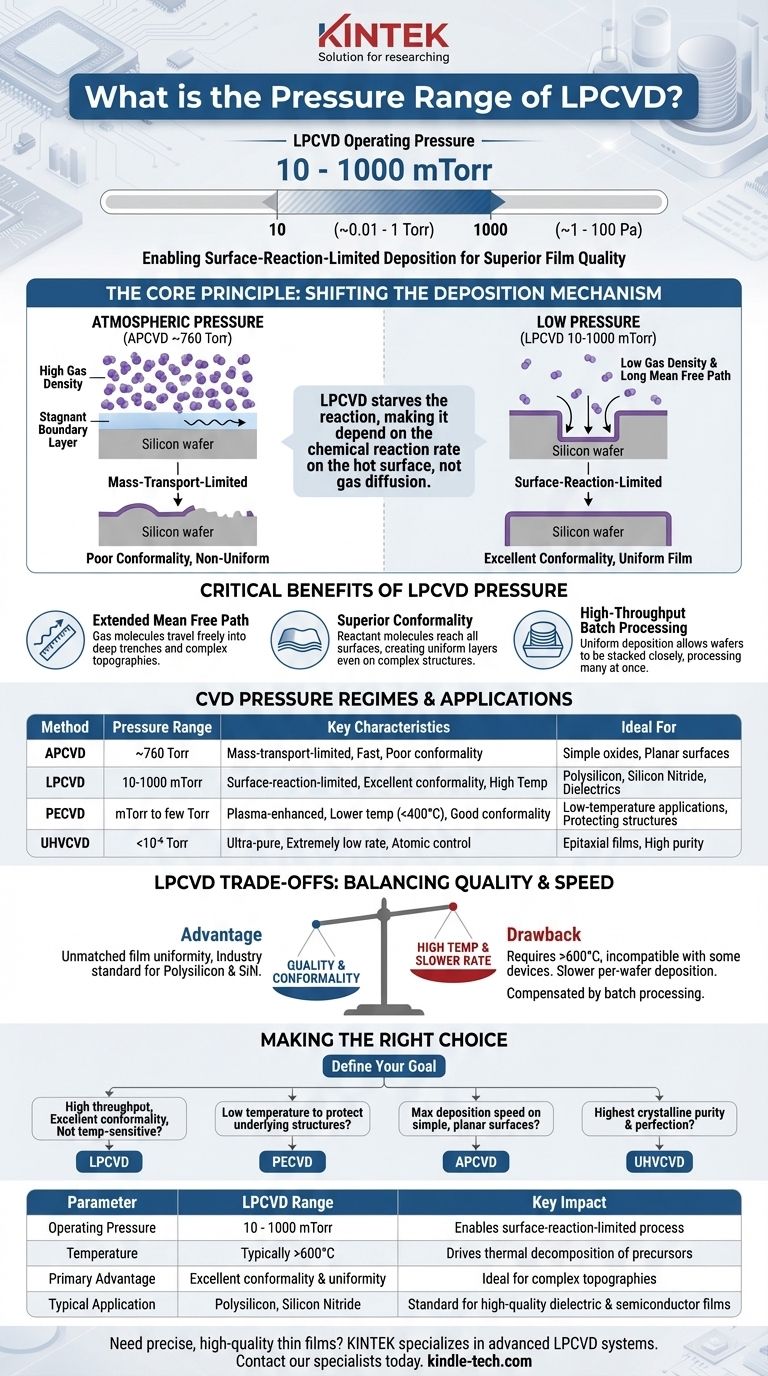

Dans la fabrication de semi-conducteurs, le dépôt chimique en phase vapeur à basse pression (LPCVD) fonctionne dans une plage de vide spécifique pour atteindre sa qualité de film caractéristique. La pression de fonctionnement typique pour un processus LPCVD se situe entre 10 et 1000 mTorr (millitorr), ce qui équivaut à environ 0,01 à 1 Torr ou 1 à 100 Pascals (Pa).

Le principe fondamental du LPCVD ne consiste pas simplement à réduire la pression, mais à utiliser cette réduction pour faire passer le dépôt d'une limitation par le transport de gaz à une limitation par le taux de réaction de surface. Ce changement fondamental est ce qui permet d'obtenir les films de haute qualité, uniformes et conformes qui sont essentiels pour la microélectronique moderne.

Pourquoi cette plage de pression est-elle critique pour le LPCVD ?

Le choix d'opérer dans ce régime de basse pression est une décision d'ingénierie délibérée conçue pour contrôler la physique du processus de dépôt. Il influence directement l'uniformité du film, la capacité à revêtir des surfaces complexes et le débit du processus.

Passage du contrôle par diffusion au contrôle par réaction de surface

À pression atmosphérique (~760 000 mTorr), la densité des molécules de gaz est très élevée. Le taux auquel les gaz précurseurs atteignent la surface d'une tranche est limité par la vitesse à laquelle ils peuvent diffuser à travers une couche limite de gaz stagnante. Il s'agit d'un processus limité par le transport de masse ou limité par la diffusion, qui est intrinsèquement non uniforme.

En abaissant considérablement la pression dans la plage LPCVD, nous privons la réaction de gaz précurseur. Le processus n'est plus limité par la vitesse à laquelle le gaz arrive à la surface, mais par le taux auquel la réaction chimique peut se produire sur la surface chaude elle-même. Il s'agit d'un processus limité par la réaction de surface.

L'impact du libre parcours moyen

L'abaissement de la pression augmente considérablement le libre parcours moyen — la distance moyenne parcourue par une molécule de gaz avant d'entrer en collision avec une autre.

Dans la plage de pression LPCVD, le libre parcours moyen devient beaucoup plus long que les dimensions critiques des caractéristiques sur une tranche. Cela permet aux molécules de gaz de voyager librement dans des tranchées profondes et des topographies complexes avant de réagir.

Obtention d'une conformité de film supérieure

Ce libre parcours moyen étendu est la cause directe de la caractéristique distinctive du LPCVD : une excellente conformité. Parce que les molécules réactives peuvent facilement atteindre toutes les surfaces exposées avant de réagir, le film résultant se dépose en une couche uniforme qui épouse parfaitement la topographie sous-jacente.

Permettre le traitement par lots à haut débit

Un processus limité par la réaction de surface dépend principalement de la température, qui peut être contrôlée avec une grande précision sur un grand tube de four.

Cela permet d'empiler les tranches verticalement dans des "bateaux" avec un espacement minimal. Étant donné que le taux de dépôt est uniforme partout, chaque tranche du lot — et chaque point sur chaque tranche — reçoit un film presque identique, ce qui permet un débit élevé avec une uniformité exceptionnelle.

Comparaison des régimes de pression : LPCVD vs. autres méthodes

La plage de pression LPCVD existe au sein d'un spectre de technologies CVD, chacune optimisée pour des résultats différents.

CVD à pression atmosphérique (APCVD)

Fonctionnant à pression ambiante (~760 Torr), l'APCVD offre des taux de dépôt très élevés. Cependant, sa nature limitée par le transport de masse entraîne une faible conformité et la rend adaptée uniquement aux applications moins exigeantes comme les dépôts d'oxyde simples sur des surfaces planes.

CVD assisté par plasma (PECVD)

Le PECVD fonctionne souvent dans une plage de pression similaire à celle du LPCVD (mTorr à quelques Torr). La différence clé est son utilisation d'un plasma pour décomposer les gaz précurseurs, permettant un dépôt à des températures beaucoup plus basses (généralement < 400°C). La pression est toujours un facteur, mais la puissance du plasma est le contrôle dominant de la réaction.

CVD sous ultra-vide (UHVCVD)

Fonctionnant à des pressions inférieures à 10⁻⁶ Torr, l'UHVCVD est utilisé pour créer des films épitaxiaux extrêmement purs et sans défauts. L'ultra-vide minimise la contamination et permet un contrôle précis au niveau atomique, mais au prix de taux de dépôt et de débits exceptionnellement faibles.

Comprendre les compromis du LPCVD

Bien que puissant, le régime de pression et de température du LPCVD s'accompagne de compromis inhérents.

L'avantage : une qualité inégalée à l'échelle

Le principal avantage est l'obtention d'une excellente uniformité et conformité du film sur de grands lots de tranches simultanément. Pour des matériaux comme le polysilicium et le nitrure de silicium, c'est la norme industrielle pour cette raison.

L'inconvénient : l'exigence de haute température

Parce que le LPCVD repose uniquement sur l'énergie thermique pour entraîner la réaction, il nécessite des températures très élevées (par exemple, >600°C pour le polysilicium, >750°C pour le nitrure de silicium). Cela le rend incompatible avec les dispositifs qui contiennent déjà des matériaux à bas point de fusion, tels que la métallisation en aluminium.

La conséquence : un dépôt par tranche plus lent

Les taux de dépôt en LPCVD sont intrinsèquement plus lents qu'en APCVD. Le processus échange la vitesse de dépôt brute contre la qualité du film, compensant le taux plus lent en traitant de nombreuses tranches en une seule exécution.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite de faire correspondre les paramètres du processus aux propriétés du film souhaitées et aux contraintes du dispositif.

- Si votre objectif principal est un débit élevé et une excellente conformité sur des dispositifs non sensibles à la température : le LPCVD est le choix idéal pour sa capacité à fournir des films uniformes dans un processus par lots.

- Si votre objectif principal est de déposer des films à basse température pour protéger les structures sous-jacentes : le PECVD est l'alternative nécessaire, car son plasma permet d'obtenir des films de haute qualité sans budgets thermiques élevés.

- Si votre objectif principal est une vitesse de dépôt maximale sur des surfaces simples et planes : l'APCVD offre le débit le plus élevé lorsque la conformité et l'uniformité du film ne sont pas des préoccupations primaires.

- Si votre objectif principal est d'atteindre la plus haute pureté cristalline et perfection possible : l'UHVCVD est requis pour les applications exigeantes comme la croissance épitaxiale, malgré sa très faible vitesse.

En fin de compte, la pression au sein d'un réacteur CVD est un paramètre fondamental qui régit la physique du dépôt, définissant directement les compromis entre la qualité du film, le débit et la température du processus.

Tableau récapitulatif :

| Paramètre | Plage LPCVD | Impact clé |

|---|---|---|

| Pression de fonctionnement | 10 - 1000 mTorr | Permet un processus limité par la réaction de surface |

| Température | Typiquement >600°C | Entraîne la décomposition thermique des précurseurs |

| Avantage principal | Excellente conformité et uniformité | Idéal pour les topographies complexes |

| Application typique | Polysilicium, Nitrure de silicium | Standard pour les films diélectriques et semi-conducteurs de haute qualité |

Besoin de films minces précis et de haute qualité pour vos applications de semi-conducteurs ou de recherche ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés, y compris les systèmes LPCVD conçus pour fournir les revêtements uniformes et conformes essentiels à la microélectronique moderne. Notre expertise garantit que votre laboratoire obtient des résultats fiables et reproductibles. Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de dépôt et atteindre vos objectifs spécifiques de recherche ou de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés