En substance, la co-pyrolyse est la décomposition thermochimique d'un mélange de deux ou plusieurs matériaux organiques différents à hautes températures dans un environnement sans oxygène. Alors que la pyrolyse standard traite un seul type de matière première, la co-pyrolyse combine délibérément différents matériaux – tels que la biomasse avec des déchets plastiques – pour exploiter les effets synergiques et améliorer la qualité du produit final ou l'efficacité du processus.

La distinction critique n'est pas le processus lui-même, mais la stratégie. La co-pyrolyse utilise les mêmes principes fondamentaux que la pyrolyse mais les applique à une matière première mélangée pour surmonter les limitations d'un matériau unique et créer des produits plus précieux.

Déconstruction du processus : De la pyrolyse à la co-pyrolyse

Pour comprendre la co-pyrolyse, vous devez d'abord saisir les mécanismes fondamentaux de la pyrolyse. Le processus est le même, mais les interactions entre les matières premières sont ce qui fait de la co-pyrolyse une technique distincte et puissante.

La Fondation : Les trois étapes de la pyrolyse

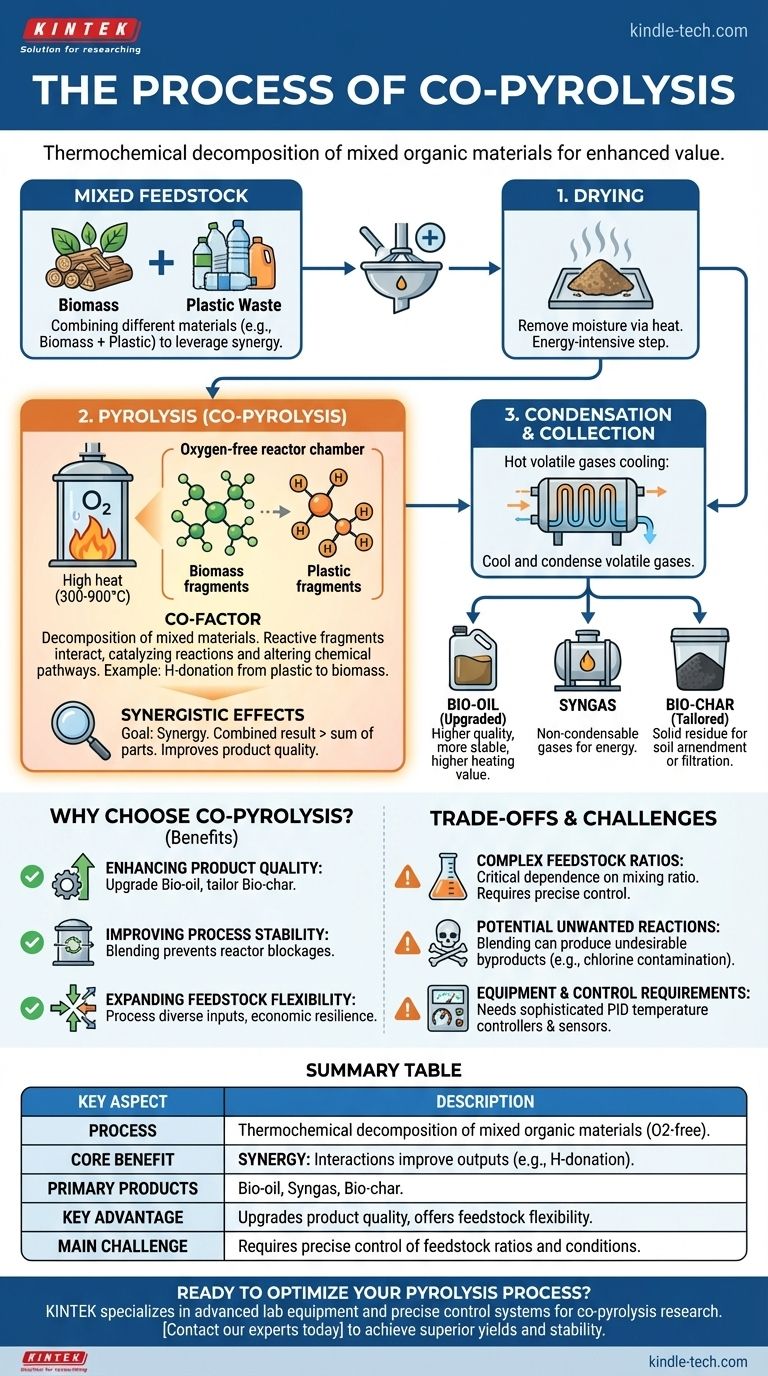

Tout processus de pyrolyse, qu'il s'agisse d'une seule matière première ou d'un mélange, suit trois étapes fondamentales :

- Séchage : La matière première est chauffée pour éliminer l'humidité résiduelle. C'est une étape cruciale, énergivore, qui prépare le matériau à la décomposition thermique.

- Pyrolyse : Dans une chambre pauvre en oxygène, la matière première séchée est chauffée à des températures élevées (généralement 300-900°C). La chaleur intense décompose les liaisons chimiques complexes, créant un mélange de gaz volatils et de résidus solides.

- Condensation et collecte : Les gaz volatils chauds sont refroidis et condensés en un liquide appelé bio-huile. Les gaz non condensables (syngas) et le résidu solide restant (bio-charbon) sont collectés séparément.

Le facteur "Co-" : Qu'est-ce qui change avec un mélange ?

En co-pyrolyse, ces trois mêmes étapes se produisent. La différence clé se produit pendant la deuxième étape, où les différents matériaux se décomposent ensemble. Ce n'est pas seulement une simple moyenne des produits des deux matériaux.

Au lieu de cela, les fragments réactifs d'un matériau interagissent avec les fragments de l'autre. Cette interaction peut catalyser des réactions, donner des composants comme l'hydrogène, et modifier fondamentalement les voies chimiques de décomposition.

Effets synergiques : Le principal avantage

L'objectif principal de la co-pyrolyse est d'atteindre la synergie, où le résultat combiné est supérieur à la somme de ses parties.

Un exemple classique est la co-pyrolyse de la biomasse (comme les copeaux de bois) et des déchets plastiques. La biomasse est riche en oxygène mais pauvre en hydrogène, produisant une bio-huile acide et instable. Les plastiques sont riches en hydrogène mais peuvent être difficiles à traiter seuls.

Lorsqu'ils sont pyrolisés ensemble, les radicaux d'hydrogène provenant du plastique en décomposition peuvent se "donner" aux composés de la biomasse. Ce processus, connu sous le nom de désoxygénation, produit une bio-huile de meilleure qualité avec un pouvoir calorifique plus élevé et une meilleure stabilité.

Pourquoi choisir la co-pyrolyse ? Principaux moteurs et avantages

La décision de mettre en œuvre la co-pyrolyse est motivée par le désir d'optimiser les rendements et de surmonter les défis inhérents au traitement des flux de déchets uniques.

Amélioration de la qualité des produits

L'avantage le plus significatif est la capacité à améliorer les produits. En sélectionnant soigneusement les matières premières, les opérateurs peuvent améliorer considérablement la qualité de la bio-huile, ce qui en fait un candidat plus viable pour le biocarburant. Elle peut également être utilisée pour adapter les propriétés du bio-charbon à des applications spécifiques, telles que l'amendement des sols ou la filtration.

Amélioration de la stabilité du processus

Certaines matières premières, en particulier les plastiques, peuvent fondre et former un liquide visqueux qui provoque des blocages de réacteur et des problèmes opérationnels. Les mélanger avec une matière première structurée et non fondante comme la biomasse peut créer une matrice plus stable dans le réacteur, empêchant l'agglomération et assurant un fonctionnement plus fluide.

Flexibilité accrue des matières premières

Une installation conçue pour la co-pyrolyse est intrinsèquement plus polyvalente. Elle ne dépend pas d'un flux de déchets unique et uniforme. Cela lui permet de traiter une gamme diverse et variable d'intrants, tels que les résidus agricoles, les déchets solides municipaux et les plastiques industriels, rendant l'ensemble de l'opération plus résiliente économiquement.

Comprendre les compromis et les défis

Bien que puissante, la co-pyrolyse introduit une couche de complexité qui nécessite une gestion minutieuse. Ce n'est pas une solution simple de "mélanger et chauffer".

La complexité des ratios de matières premières

Les effets synergiques dépendent fortement du ratio de mélange des matières premières. Un ratio incorrect peut annuler les avantages ou même entraîner une réduction des rendements. La détermination du mélange optimal nécessite des recherches, des expérimentations et un contrôle précis du processus.

Potentiel de réactions indésirables

Bien que la synergie soit l'objectif, le mélange de matériaux peut parfois produire des sous-produits indésirables. Par exemple, les plastiques contenant du chlore (comme le PVC) peuvent introduire de l'acide chlorhydrique corrosif dans le système et contaminer les produits finaux s'ils ne sont pas gérés correctement.

Exigences en matière d'équipement et de contrôle

Parce que les réactions sont plus complexes, la co-pyrolyse exige un système de contrôle sophistiqué. Comme indiqué dans les conceptions d'unités de pyrolyse, des régulateurs de température PID précis et des capteurs sensibles pour surveiller le débit et la composition des gaz sont essentiels pour orienter le processus vers le résultat souhaité et garantir des résultats cohérents.

Faire le bon choix pour votre objectif

La co-pyrolyse est un outil stratégique d'optimisation. La bonne approche dépend entièrement de votre objectif final.

- Si votre objectif principal est d'améliorer la qualité du carburant : Co-traitez un matériau riche en hydrogène comme les déchets plastiques avec une biomasse riche en oxygène pour produire une bio-huile plus stable avec un contenu énergétique plus élevé.

- Si votre objectif principal est la flexibilité de la gestion des déchets : Concevez votre système pour gérer des flux variables de différents déchets organiques, vous permettant de vous adapter à la disponibilité changeante des matières premières.

- Si votre objectif principal est de produire du bio-charbon de haute qualité : Expérimentez le mélange de différents types de biomasse ou l'ajout de minéraux spécifiques pour créer un bio-charbon aux propriétés adaptées à l'agriculture ou à la filtration.

En traitant la co-pyrolyse comme une méthode d'optimisation chimique ciblée, vous pouvez transformer des flux de déchets de faible valeur en produits précieux et performants.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Décomposition thermochimique d'un mélange de matériaux organiques dans un environnement sans oxygène. |

| Avantage principal | Synergie : Les interactions entre les matières premières (par exemple, don d'hydrogène des plastiques à la biomasse) améliorent les rendements. |

| Produits primaires | Bio-huile (carburant liquide), Syngas et Bio-charbon (résidu solide). |

| Avantage clé | Améliore la qualité des produits et offre une plus grande flexibilité des matières premières par rapport à la pyrolyse à matière première unique. |

| Défi principal | Nécessite un contrôle précis des ratios de matières premières et des conditions de réaction pour atteindre la synergie souhaitée. |

Prêt à optimiser votre processus de pyrolyse et à transformer les déchets en produits de grande valeur ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement en pyrolyse. Nos systèmes de contrôle de température précis et nos réacteurs sont conçus pour vous aider à maîtriser les complexités de la co-pyrolyse, que vous travailliez avec de la biomasse, des plastiques ou d'autres matières premières mélangées. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir des rendements et une stabilité supérieurs.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Comment les fours à tube ou les fours à moufle garantissent-ils la précision stœchiométrique lors de la synthèse ? Maîtriser Li4GeO4 & Li4VO4

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Pourquoi un four à haute température avec test multi-sondes est-il utilisé pour le pérovskite ABO3 ? Obtenez des données de conductivité précises