Essentiellement, le polysilicium est créé par dépôt chimique en phase vapeur (CVD) en introduisant un gaz contenant du silicium, le plus souvent du silane (SiH₄), dans une chambre de réaction à haute température. La chaleur provoque la décomposition du gaz, déposant un film solide de silicium polycristallin sur un substrat, tel qu'une tranche de silicium. Ce processus est fondamental pour la fabrication des circuits intégrés et autres dispositifs microélectroniques.

Le principe fondamental de la CVD du polysilicium n'est pas seulement de déposer du silicium, mais de contrôler précisément la température et la pression. Ces variables sont les leviers qui déterminent la structure cristalline finale du film, ce qui dicte à son tour ses propriétés électriques et mécaniques pour une application donnée.

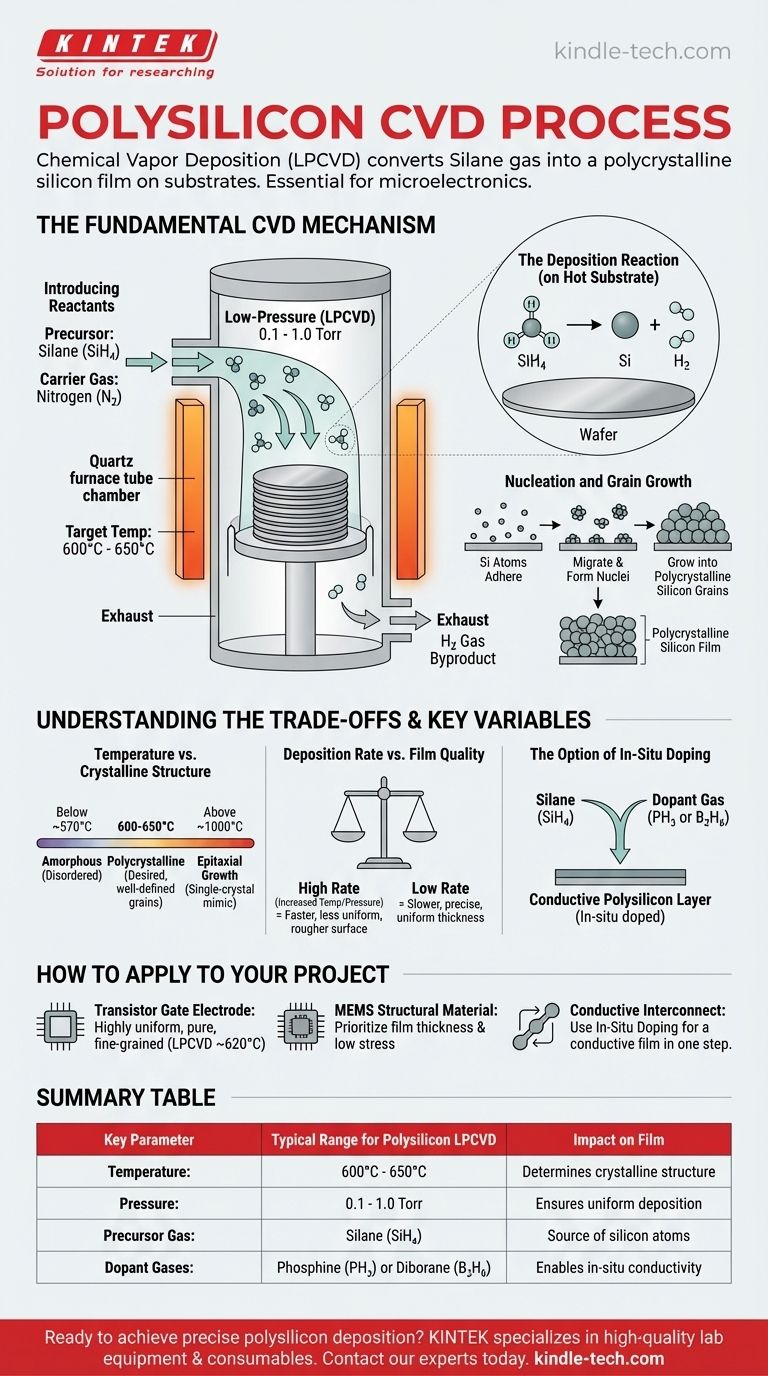

Le mécanisme CVD fondamental pour le polysilicium

Le dépôt chimique en phase vapeur est un groupe de processus, mais pour créer du polysilicium, l'industrie s'appuie massivement sur un type spécifique connu sous le nom de dépôt chimique en phase vapeur à basse pression (LPCVD). Cette méthode permet un dépôt uniforme sur de nombreuses tranches à la fois.

Introduction des réactifs

Le processus commence par l'introduction d'un mélange précis de gaz dans une chambre à vide.

Le réactif principal, ou précurseur, est le gaz silane (SiH₄). Ce gaz contient les atomes de silicium qui formeront le film final. Des gaz porteurs inertes, comme l'azote (N₂), sont souvent utilisés pour contrôler la concentration et le débit du silane.

La chambre de réaction et le substrat

Les substrats, généralement des tranches de silicium pouvant déjà comporter une couche de dioxyde de silicium (SiO₂), sont chargés dans un tube de four en quartz. Dans un système LPCVD, ces tranches sont souvent empilées verticalement dans un « berceau » pour maximiser le nombre de tranches traitées en une seule passe.

Une fois la chambre scellée et mise sous vide à basse pression (typiquement 0,1 à 1,0 Torr), elle est chauffée à la température de réaction cible.

Le rôle de la température et de la pression

La température est la variable la plus critique de tout le processus. Pour le dépôt de polysilicium, le four est maintenu dans une plage étroite, généralement entre 600°C et 650°C.

Cette température spécifique fournit suffisamment d'énergie thermique pour rompre les liaisons chimiques des molécules de gaz silane lorsqu'elles atteignent la surface chaude de la tranche.

La réaction de dépôt

Sur la surface chaude du substrat, le silane se décompose thermiquement selon la réaction chimique suivante :

SiH₄ (gaz) → Si (solide) + 2H₂ (gaz)

Les atomes de silicium solides (Si) adhèrent à la surface du substrat, tandis que le sous-produit gazeux hydrogène (H₂) est continuellement pompé hors de la chambre de réaction.

Nucléation et croissance des grains

Les atomes de silicium déposés ne forment pas une couche aléatoire et désordonnée. Au lieu de cela, ils migrent sur la surface chaude et s'organisent en petites structures cristallines ordonnées appelées noyaux.

À mesure que davantage d'atomes de silicium se déposent, ces noyaux se développent en grains plus grands. Le film final est un composite de ces grains étroitement tassés et orientés aléatoirement, ce qui donne au matériau son nom : silicium polycristallin.

Comprendre les compromis et les variables clés

L'obtention d'un film de polysilicium de haute qualité nécessite un équilibre délicat. Les paramètres de processus que vous choisissez ont un impact direct sur les caractéristiques du film et l'efficacité de la fabrication.

Température par rapport à la structure cristalline

La température de dépôt détermine directement la structure du silicium. Cette relation est fondamentale pour l'ingénierie des matériaux dans la fabrication des semi-conducteurs.

- En dessous d'environ 570°C : Les atomes manquent d'énergie suffisante pour former des cristaux ordonnés, ce qui entraîne un film de silicium amorphe.

- Environ 600-650°C : C'est la plage idéale pour former une structure polycristalline avec des grains bien définis.

- Au-dessus d'environ 1000°C : Le processus évolue vers la croissance épitaxiale, où le film déposé imite la structure monocristalline du substrat de silicium sous-jacent (un processus différent pour des objectifs différents).

Taux de dépôt par rapport à la qualité du film

Les fabricants essaient toujours de concilier vitesse et qualité. L'augmentation de la température ou de la pression du gaz silane augmentera le taux de dépôt, permettant de traiter plus de tranches par heure.

Cependant, un taux de dépôt très élevé peut entraîner une surface plus rugueuse et une épaisseur de film moins uniforme. Pour les applications nécessitant une précision extrême, un taux de dépôt plus lent et plus contrôlé à l'extrémité inférieure de la plage de température est souvent préféré.

L'option du dopage in-situ

Le polysilicium sous sa forme pure est un mauvais conducteur. Pour être utile comme électrode de grille ou interconnexion, il doit être « dopé » avec des impuretés comme le phosphore ou le bore pour le rendre conducteur.

Cela peut être fait après le dépôt, mais cela peut également être effectué in-situ (pendant le processus) en ajoutant une petite quantité d'un gaz dopant comme la phosphine (PH₃) ou le diborane (B₂H₆) au flux de gaz silane. Cela crée une couche de polysilicium dopée et conductrice en une seule étape.

Comment appliquer cela à votre projet

Les paramètres de processus idéaux sont dictés entièrement par l'utilisation finale du film de polysilicium.

- Si votre objectif principal est de créer une électrode de grille de transistor : Vous avez besoin d'un film très uniforme, pur et à grains fins, ce qui fait du LPCVD autour de 620°C la norme. Le dopage est souvent effectué ultérieurement par implantation ionique pour un contrôle précis.

- Si votre objectif principal est un matériau structurel dans les MEMS : Vous pouvez privilégier l'épaisseur du film et la faible contrainte par rapport aux propriétés électriques, ce qui permet des régimes de température et de pression légèrement différents.

- Si votre objectif principal est de créer une interconnexion conductrice : Vous utiliserez probablement un dopage in-situ avec de la phosphine ou du diborane pendant le dépôt pour économiser une étape de processus et créer un film conducteur dès le départ.

En fin de compte, maîtriser la CVD du polysilicium est une question d'équilibre entre la cinétique de réaction et les propriétés électroniques et structurelles souhaitées du film final.

Tableau récapitulatif :

| Paramètre clé | Plage typique pour le LPCVD de polysilicium | Impact sur le film |

|---|---|---|

| Température | 600°C - 650°C | Détermine la structure cristalline (amorphe, poly ou épitaxiale) |

| Pression | 0,1 - 1,0 Torr | Assure un dépôt uniforme sur les tranches |

| Gaz précurseur | Silane (SiH₄) | Source des atomes de silicium pour le film |

| Gaz dopants | Phosphine (PH₃) ou Diborane (B₂H₆) | Permet la conductivité in-situ pour les interconnexions |

Prêt à réaliser un dépôt de polysilicium précis pour votre projet de microélectronique ou de MEMS ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité pour la fabrication de semi-conducteurs. Notre expertise garantit que vous obtenez les films uniformes et contrôlés essentiels pour les circuits intégrés et les capteurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins en matière de processus CVD.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

Les gens demandent aussi

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses