Essentiellement, le frittage est un processus thermique utilisé pour convertir une collection de particules libres, comme une poudre, en une masse solide et cohérente. Ceci est réalisé en appliquant de la chaleur et souvent de la pression, mais de manière cruciale, à des températures inférieures au point de fusion complet du matériau. Au lieu de se liquéfier, les atomes aux points de contact des particules diffusent au-delà de leurs frontières, les fusionnant et réduisant l'espace vide, ou porosité, entre elles.

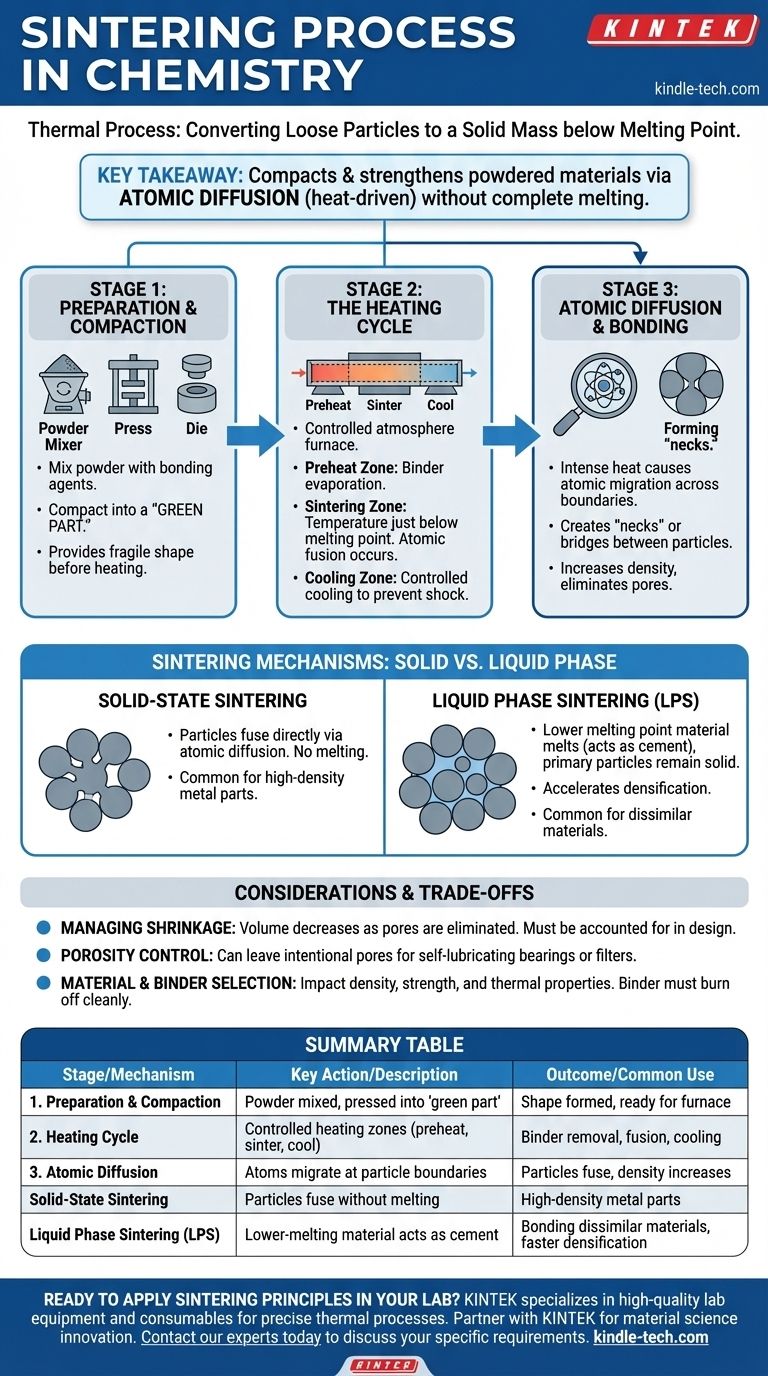

Le point essentiel à retenir est que le frittage compacte et renforce les matériaux pulvérulents en un objet solide sans les faire fondre complètement. Il repose sur la diffusion atomique — provoquée par la chaleur — pour souder les particules ensemble, transformant une poudre meuble en un composant dense et fonctionnel.

Les étapes fondamentales du processus de frittage

Le frittage n'est pas une action unique, mais un processus contrôlé en plusieurs étapes. Chaque étape sert un objectif spécifique, de la mise en forme initiale à la solidification finale, garantissant que la pièce finale possède la densité et les propriétés mécaniques souhaitées.

Étape 1 : Préparation et compaction

Avant d'appliquer toute chaleur, la matière première doit être préparée. Cela implique de mélanger la poudre de matériau primaire avec des additifs ou des agents liants, tels que de la cire, des polymères ou de l'eau.

Ce mélange est ensuite compacté dans la forme désirée à l'aide d'une matrice, d'un moule ou d'une presse. L'objet fragile résultant est connu sous le nom de « pièce verte ». L'agent liant fournit juste assez de résistance pour qu'il puisse conserver sa forme lors de la manipulation avant d'entrer dans le four.

Étape 2 : Le cycle de chauffage

La pièce verte est chauffée dans un four à atmosphère contrôlée, souvent un four tunnel, qui possède des zones de température distinctes.

Premièrement, la pièce entre dans une zone de préchauffage. Ici, la température est augmentée progressivement pour brûler ou évaporer les agents liants et les lubrifiants utilisés pendant l'étape de compaction.

Ensuite, elle passe dans la zone de frittage, où la température est élevée juste en dessous du point de fusion du matériau. C'est là que se produit la fusion atomique critique.

Enfin, la pièce passe par une zone de refroidissement. Cela permet à la masse solide nouvellement formée de refroidir à une vitesse contrôlée, évitant ainsi le choc thermique et verrouillant sa microstructure finale.

Étape 3 : Diffusion atomique et liaison

Le véritable travail du frittage se déroule à un niveau microscopique dans la zone de frittage à haute température. L'énergie thermique intense provoque la vibration et le mouvement des atomes à la surface de chaque particule de poudre.

Ces atomes énergisés migrent à travers les frontières où les particules se touchent, créant des « cous » ou des ponts entre elles. À mesure que cette diffusion atomique se poursuit, ces cous grandissent, rapprochant les particules, augmentant la densité de la pièce et éliminant les pores.

Mécanismes de frittage clés : Phase solide contre phase liquide

Bien que le principe fondamental de la diffusion atomique soit toujours présent, le mécanisme spécifique peut varier, se distinguant principalement par le fait que la pièce entière reste solide ou qu'un liquide secondaire est introduit.

Frittage à l'état solide

C'est la forme la plus directe du processus. La poudre de matériau primaire est chauffée et les particules fusionnent directement les unes avec les autres par diffusion atomique. Aucune partie du matériau ne fond pendant ce processus.

Frittage en phase liquide (FPL)

Dans cette méthode avancée, un matériau secondaire avec un point de fusion plus bas est mélangé à la poudre primaire. Lorsqu'il est chauffé, ce matériau secondaire fond et devient liquide, tandis que les particules primaires restent solides.

Ce liquide s'écoule dans les pores entre les particules solides, agissant comme un ciment. Ce processus, connu sous le nom de frittage transitoire en phase liquide, peut accélérer la densification et est utile pour lier des matériaux qui ne fusionnent pas facilement, comme le mélange de poudre de cuivre avec de la poudre de fer.

Comprendre les compromis et les considérations

Le frittage est une technique de fabrication puissante, mais son application réussie nécessite un contrôle minutieux de plusieurs variables pour obtenir le résultat souhaité.

Gestion du retrait

À mesure que les particules fusionnent et que les pores entre elles sont éliminés, le volume global de la pièce diminue. Ce retrait est une partie prévisible et nécessaire du processus, et il doit être pris en compte avec précision dans la conception initiale du moule ou de la matrice.

Contrôle de la porosité

Bien que l'objectif soit souvent de créer une pièce entièrement dense, le frittage peut également être utilisé pour laisser intentionnellement une certaine quantité de porosité. Ceci est très souhaitable pour des applications telles que les paliers autolubrifiants ou les filtres, où les pores peuvent être remplis d'huile ou utilisés pour piéger des particules.

Sélection du matériau et du liant

Le choix de la poudre primaire, ainsi que de tout additif ou liant temporaire, est essentiel. Ces choix ont un impact direct sur la densité, la résistance et les propriétés thermiques de la pièce finale. Le liant doit brûler proprement sans laisser de contaminants qui pourraient compromettre l'intégrité du matériau.

Appliquer le frittage à votre objectif

Comprendre le processus de base vous permet de voir comment le frittage peut être adapté pour répondre à des objectifs de fabrication spécifiques.

- Si votre objectif principal est des pièces métalliques complexes à haute densité : Le frittage standard à l'état solide est une méthode rentable pour la production en série de composants de forme quasi finale qui nécessitent une finition minimale.

- Si votre objectif principal est de lier des matériaux dissemblables : Le frittage en phase liquide est l'approche idéale, car il vous permet d'utiliser un métal à point de fusion plus bas pour « braser » efficacement les particules structurelles primaires ensemble.

- Si votre objectif principal est de créer des composants à porosité contrôlée : Le frittage offre une capacité unique à gérer la densité finale, ce qui le rend parfait pour la fabrication de filtres ou de pièces autolubrifiantes.

En contrôlant la chaleur, la pression et la composition des matériaux, le frittage donne aux ingénieurs le pouvoir de construire des objets solides à partir de zéro, une particule à la fois.

Tableau récapitulatif :

| Étape | Action clé | Résultat |

|---|---|---|

| 1. Préparation et compaction | Poudre mélangée à un liant, pressée en une « pièce verte » | La forme est formée, prête pour le four |

| 2. Cycle de chauffage | Chauffage contrôlé par zones (préchauffage, frittage, refroidissement) | Élimination du liant, fusion des particules, refroidissement contrôlé |

| 3. Diffusion atomique | Les atomes migrent aux frontières des particules, formant des « cous » | Les particules fusionnent, la densité augmente, la porosité diminue |

| Mécanisme | Description | Utilisation courante |

| Frittage à l'état solide | Les particules fusionnent directement sans fondre | Pièces métalliques à haute densité |

| Frittage en phase liquide (FPL) | Un matériau à point de fusion plus bas fond pour agir comme ciment | Liaison de matériaux dissemblables, densification plus rapide |

Prêt à appliquer les principes du frittage dans votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité dont vous avez besoin pour des processus thermiques précis comme le frittage. Que vous développiez de nouveaux matériaux, fabriquiez des pièces métalliques complexes ou créiez des composants à porosité contrôlée, nos fours fiables et notre support d'experts garantissent votre succès.

Laissez KINTEK être votre partenaire dans l'innovation en science des matériaux. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir les bonnes solutions pour vos applications de frittage.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quelle est la température recommandée pour le stockage des protéines ? Assurer une stabilité et une activité à long terme

- Qu'est-ce que la production de bio-huile à partir de biomasse algale ? Un guide pour créer des carburants renouvelables

- Combien de techniques de dépôt existe-t-il ? Un guide des méthodes physiques vs chimiques

- Quels sont les différents types de réacteurs utilisés en pyrolyse ? Faites correspondre votre réacteur à votre produit souhaité

- Quelles sont les fonctions principales des matériaux réfractaires ? Une défense essentielle pour les procédés pyrométallurgiques

- Comment les congélateurs à ultra-basse température atteignent-ils des températures aussi basses ? La science derrière le refroidissement à -80°C

- Comment un agitateur de laboratoire contribue-t-il à évaluer l'impact des nanoparticules d'oxyde de chrome sur les bactéries en culture liquide?

- Qu'est-ce que le pressage et le frittage ? Un guide pour une fabrication efficace et à forme nette