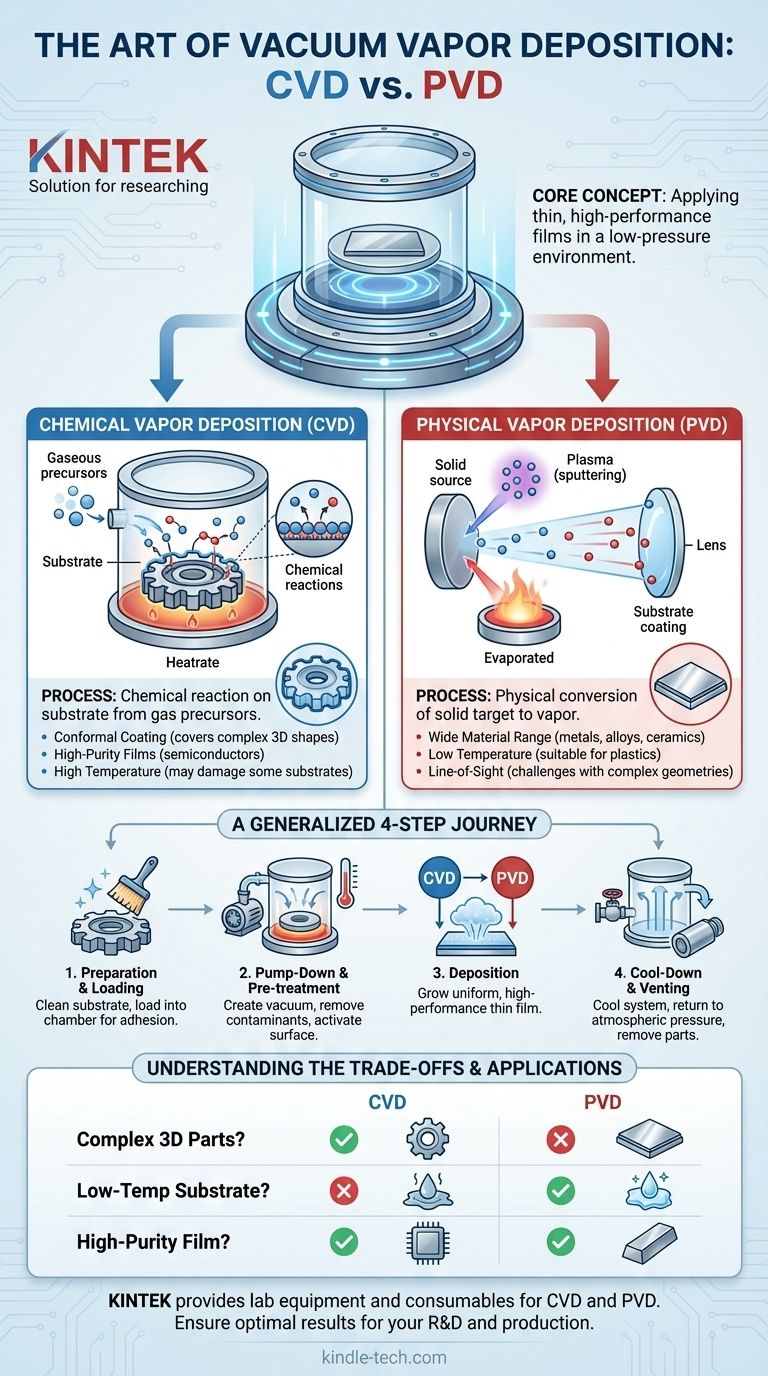

À la base, le dépôt en phase vapeur sous vide n'est pas un processus unique, mais une famille de techniques sophistiquées utilisées pour appliquer un film mince et haute performance sur une surface à l'intérieur d'une chambre à vide. Ces processus fonctionnent en convertissant un matériau de revêtement en vapeur, qui traverse ensuite le vide et se condense sur l'objet cible, ou substrat, pour former le revêtement désiré.

La différence essentielle entre les différentes méthodes de dépôt sous vide réside dans la manière dont le matériau est transformé en vapeur. Les deux voies principales sont le Dépôt Chimique en Phase Vapeur (CVD), qui utilise une réaction chimique, et le Dépôt Physique en Phase Vapeur (PVD), qui utilise un mécanisme physique comme l'évaporation ou la pulvérisation.

Le rôle du vide

Avant d'aborder les méthodes spécifiques, il est essentiel de comprendre pourquoi le vide est non négociable. La création d'un vide – un environnement à basse pression – remplit deux fonctions vitales.

Élimination de la contamination

Premièrement, il élimine l'air et les autres gaz atmosphériques. Ces particules indésirables réagiraient autrement avec le matériau de revêtement vaporisé ou s'incorporeraient dans le film, créant des impuretés et dégradant les performances du revêtement.

Assurer un chemin clair

Deuxièmement, le vide fournit un chemin clair et dégagé pour que le matériau vaporisé se déplace de sa source vers le substrat. Sans cela, les atomes de vapeur entreraient en collision avec les molécules d'air, les dispersant et empêchant la formation d'un revêtement uniforme et dense.

Les deux voies principales : CVD vs PVD

Le terme « dépôt en phase vapeur sous vide » couvre globalement tout processus de dépôt sous vide. La distinction la plus importante est la manière dont la vapeur est créée.

Dépôt Chimique en Phase Vapeur (CVD) : Construire à partir du gaz

En CVD, le revêtement n'est pas transféré directement mais est construit sur le substrat par une réaction chimique.

Des gaz précurseurs volatils, qui contiennent les éléments du film final, sont introduits dans la chambre à vide. Le substrat est chauffé, fournissant l'énergie nécessaire pour déclencher une réaction chimique directement à sa surface.

Cette réaction décompose les gaz précurseurs, et le matériau solide désiré se dépose sur le substrat atome par atome, formant un film dense et uniforme. Les sous-produits gazeux de la réaction sont ensuite pompés hors de la chambre.

Dépôt Physique en Phase Vapeur (PVD) : Transfert d'un solide

En PVD, le matériau de revêtement commence sous forme de source solide, appelée « cible ». Ce matériau solide est physiquement converti en vapeur sans réaction chimique.

Une méthode PVD courante est la pulvérisation cathodique. Ici, la chambre est remplie d'un gaz inerte (comme l'argon), et un puissant champ électrique l'énergise, créant un plasma. Les ions de ce plasma sont accélérés vers la cible solide, la frappant avec suffisamment de force pour en détacher, ou « pulvériser », des atomes individuels.

Ces atomes pulvérisés traversent le vide et se condensent physiquement sur le substrat, un peu comme la vapeur se condense sur une surface froide. Une autre méthode PVD, l'évaporation thermique, utilise la chaleur pour simplement faire bouillir le matériau jusqu'à ce qu'il s'évapore.

Un processus généralisé étape par étape

Bien que les spécificités varient, la plupart des processus industriels de dépôt sous vide suivent une séquence similaire.

1. Préparation et chargement

Le substrat est méticuleusement nettoyé pour éliminer tout contaminant de surface, ce qui empêcherait le film d'adhérer correctement. Il est ensuite chargé dans la chambre à vide.

2. Pompage et prétraitement

La chambre est scellée, et de puissantes pompes éliminent l'air pour créer l'environnement de vide à basse pression requis. Le substrat peut être chauffé ou subir une étape de nettoyage en cours de processus, telle que la gravure ionique, pour assurer une surface impeccable pour le dépôt.

3. Dépôt

C'est l'étape principale où le film est développé. Soit des gaz précurseurs sont introduits pour une réaction chimique (CVD), soit une cible solide est vaporisée par des moyens physiques comme la pulvérisation ou l'évaporation (PVD).

4. Refroidissement et ventilation

Une fois l'épaisseur de film désirée atteinte, le processus de dépôt est arrêté. Le système est autorisé à refroidir, et la chambre est soigneusement ventilée, la ramenant à la pression atmosphérique normale. Les pièces nouvellement revêtues sont ensuite retirées.

Comprendre les compromis

Ni le CVD ni le PVD ne sont universellement supérieurs ; le choix dépend entièrement du matériau, du substrat et du résultat souhaité.

Les atouts du CVD

Le CVD excelle dans la création de revêtements hautement conformes, ce qui signifie qu'il peut revêtir uniformément des formes tridimensionnelles complexes. Comme le précurseur est un gaz, il peut atteindre tous les recoins d'une pièce. Il est souvent utilisé pour des films ultra-purs dans l'industrie des semi-conducteurs. Sa principale limitation est qu'il nécessite souvent des températures très élevées, ce qui peut endommager des substrats sensibles comme les plastiques.

Les atouts du PVD

Les processus PVD peuvent déposer une vaste gamme de matériaux, y compris des métaux, des alliages et des céramiques qu'il est difficile ou impossible de créer sous forme de gaz précurseur stable pour le CVD. Le PVD est généralement un processus à basse température, ce qui le rend idéal pour le revêtement de plastiques et d'autres matériaux sensibles à la chaleur. Cependant, c'est un processus en ligne de mire, ce qui rend difficile le revêtement uniforme de géométries complexes.

Faire le bon choix pour votre application

Le choix du processus correct nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est de revêtir uniformément une pièce 3D complexe : Le CVD est généralement le choix supérieur en raison de son dépôt gazeux non en ligne de mire.

- Si votre objectif principal est d'appliquer un revêtement métallique dur et résistant à l'usure sur une pièce en plastique : Le PVD est la norme, car ses températures de processus plus basses n'endommageront pas le substrat.

- Si votre objectif principal est de développer un film cristallin de haute pureté pour un appareil électronique : Un processus CVD spécialisé est souvent la méthode préférée pour sa précision et son contrôle.

En fin de compte, la maîtrise de la technologie de dépôt sous vide commence par la compréhension que la méthode de création de la vapeur – chimique ou physique – est le facteur déterminant qui dicte ses forces et ses applications.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| 1. Préparation et chargement | Nettoyer le substrat ; charger dans la chambre | Assurer l'adhérence ; préparer le revêtement |

| 2. Pompage et prétraitement | Créer le vide ; chauffer/nettoyer le substrat | Éliminer les contaminants ; activer la surface |

| 3. Dépôt | Vaporiser le matériau (CVD/PVD) ; condenser sur le substrat | Développer un film mince uniforme et haute performance |

| 4. Refroidissement et ventilation | Refroidir le système ; revenir à la pression atmosphérique | Retirer en toute sécurité les pièces finies et revêtues |

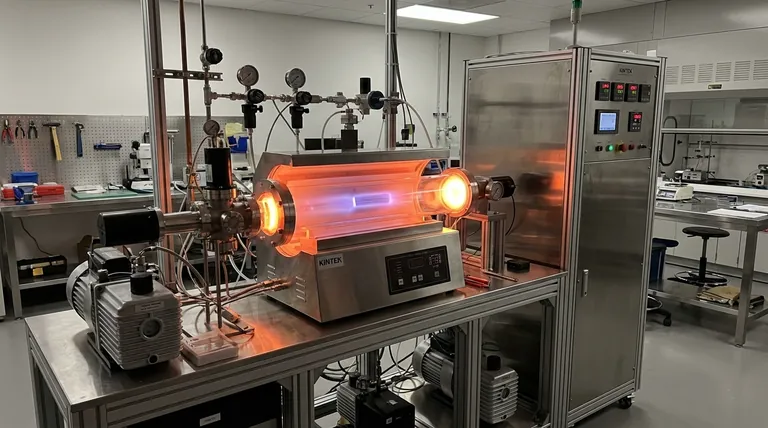

Prêt à améliorer vos matériaux avec des revêtements en couches minces de précision ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus de dépôt en phase vapeur sous vide, au service des laboratoires de R&D et de production. Que vous ayez besoin de revêtir des pièces 3D complexes avec le CVD ou d'appliquer des films métalliques durables avec le PVD, notre expertise garantit des résultats optimaux pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire avancer vos projets !

Guide Visuel

Produits associés

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés