À la base, l'incinération (ashing) est un processus de combustion contrôlée. C'est une technique analytique qui implique de chauffer un échantillon en présence d'air jusqu'à ce que tous les composants organiques et combustibles soient brûlés. Cette procédure ne laisse derrière elle que les matériaux inorganiques et incombustibles, collectivement appelés cendres.

Le but de l'incinération n'est pas ce qui est brûlé, mais ce qui reste. Elle est utilisée soit pour quantifier la quantité de matière inorganique dans un échantillon, soit pour préparer cet échantillon à une analyse élémentaire ultérieure en éliminant les composés organiques interférents.

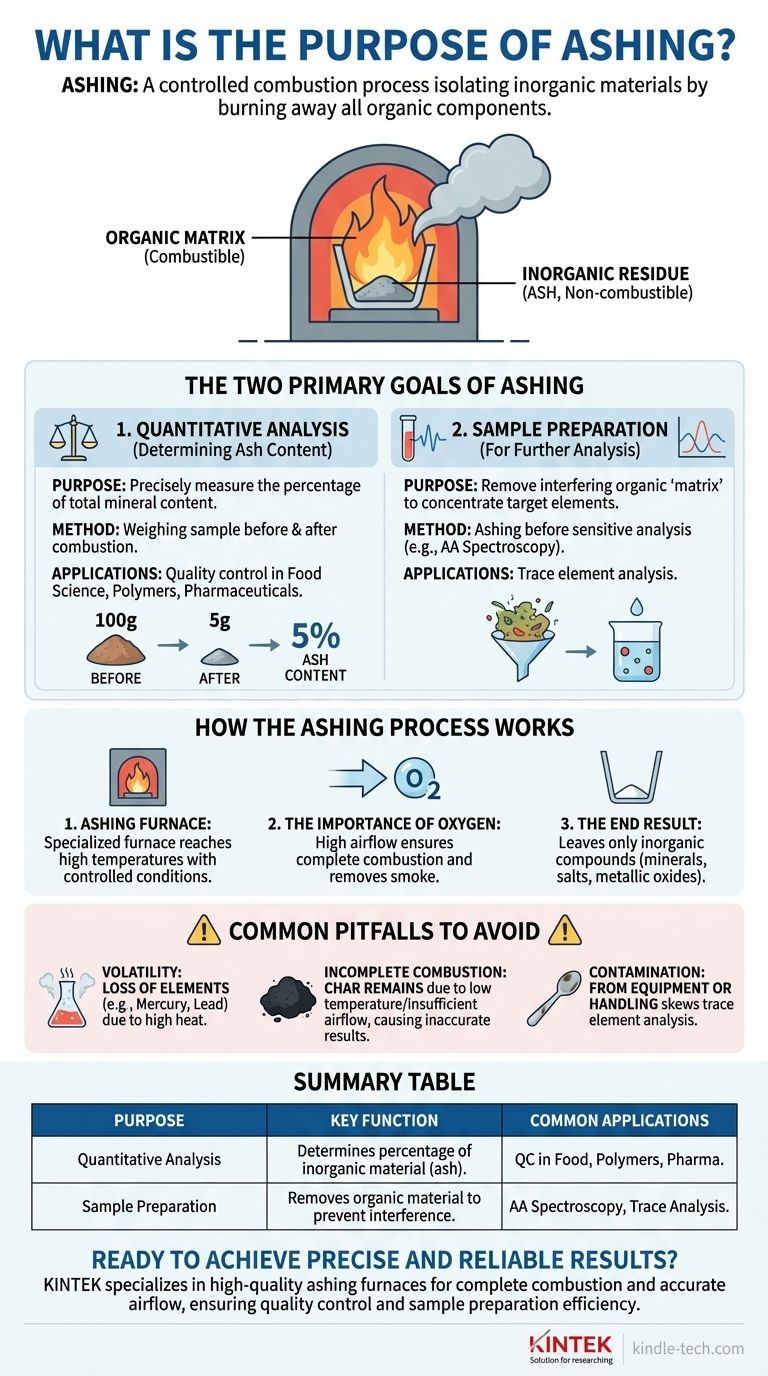

Les deux objectifs principaux de l'incinération

Bien que la méthode soit une combustion simple, la raison de son exécution relève généralement de l'une des deux catégories suivantes : quantifier ce qui reste ou purifier l'échantillon pour un autre test.

Analyse quantitative (détermination de la teneur en cendres)

Le but le plus courant de l'incinération est de déterminer la teneur totale en minéraux d'un produit.

En mesurant le poids de l'échantillon avant et après combustion complète, vous pouvez calculer précisément le pourcentage de résidus inorganiques. Il s'agit d'une mesure de contrôle qualité essentielle dans des domaines tels que la science alimentaire, la fabrication de polymères et les produits pharmaceutiques.

Préparation d'échantillons pour une analyse ultérieure

L'incinération est également une étape cruciale dans la préparation d'échantillons pour des méthodes d'analyse plus sensibles, telles que la spectroscopie d'absorption atomique (AA).

Dans ces cas, le grand volume de matière organique (la "matrice") peut interférer avec la capacité de l'instrument à mesurer avec précision l'analyte cible, tel qu'un métal lourd spécifique.

En incinérant d'abord l'échantillon, vous éliminez efficacement cette interférence, concentrant les éléments inorganiques d'intérêt pour une mesure beaucoup plus propre et plus précise.

Comment fonctionne le processus d'incinération

L'efficacité de l'incinération repose sur des conditions soigneusement contrôlées pour assurer une combustion complète sans perte des matériaux cibles.

Le rôle du four

Le processus est effectué dans un four d'incinération spécialisé, parfois appelé four à moufle. Cet équipement est conçu pour atteindre des températures élevées tout en favorisant un niveau élevé de circulation d'air.

L'importance de l'oxygène

La combustion est une réaction chimique avec l'oxygène. La conception du four à haut débit d'air assure un apport constant d'oxygène à l'échantillon, facilitant une combustion rapide et complète de tous les composants organiques.

Ce flux d'air sert également à éliminer efficacement la fumée et les gaz créés pendant le processus.

Le résultat final : Résidu inorganique

Une fois le processus terminé, la seule chose qui reste dans le creuset est la cendre. Ce résidu est constitué des composés inorganiques, tels que les minéraux, les sels et les oxydes métalliques, qui étaient présents dans l'échantillon original.

Pièges courants à éviter

Bien qu'efficace, le processus d'incinération a des limites qu'il est essentiel de comprendre pour obtenir des résultats précis.

Volatilité de certains éléments

Des températures élevées peuvent provoquer la vaporisation et la perte de certains composés inorganiques ou métalliques. Des éléments comme le mercure, le plomb et même certains sels alcalins peuvent être volatils, ce qui entraînerait une sous-estimation de leur présence dans l'analyse finale.

Combustion incomplète

Si la température est trop basse ou le flux d'air insuffisant, la matière organique peut ne pas brûler complètement, laissant derrière elle un résidu carbonisé appelé charbon. Cela conduit à une mesure inexacte et artificiellement élevée de la teneur en cendres.

Contamination de l'échantillon

Pour l'analyse d'éléments traces, toute contamination provenant du creuset, du four ou de la manipulation peut fausser considérablement les résultats. L'utilisation d'un équipement impeccablement propre est essentielle pour obtenir des données fiables.

Faire le bon choix pour votre objectif

L'application de l'incinération est directement liée à votre objectif analytique.

- Si votre objectif principal est le contrôle qualité ou la composition des matériaux : Utilisez l'incinération pour quantifier précisément le pourcentage de charge inorganique, de minéraux ou de contaminants dans votre échantillon.

- Si votre objectif principal est l'analyse d'éléments traces : Utilisez l'incinération comme étape de préparation d'échantillon pour éliminer la matrice organique qui pourrait interférer avec vos mesures spectroscopiques.

En fin de compte, comprendre le but de l'incinération vous permet de transformer un échantillon brut complexe en un résultat clair et analysable.

Tableau récapitulatif :

| Objectif | Fonction clé | Applications courantes |

|---|---|---|

| Analyse quantitative | Détermine le pourcentage de matière inorganique (cendres) dans un échantillon. | Science alimentaire, fabrication de polymères, produits pharmaceutiques (contrôle qualité). |

| Préparation d'échantillons | Élimine la matière organique pour éviter les interférences dans les analyses sensibles. | Préparation d'échantillons pour la spectroscopie d'absorption atomique (AA) (analyse d'éléments traces). |

Prêt à obtenir des résultats précis et fiables avec votre processus d'incinération ?

KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris des fours d'incinération robustes conçus pour une combustion complète et un flux d'air précis. Nos solutions aident les laboratoires de science alimentaire, de produits pharmaceutiques et d'analyse des matériaux à assurer le contrôle qualité et à préparer les échantillons pour des analyses élémentaires sensibles.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nos équipements peuvent améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quel danger est impliqué lors de l'utilisation d'une fournaise ? Protégez votre maison du tueur silencieux

- Un four à moufle peut-il être utilisé pour la calcination ? Obtenir une décomposition thermique pure et contrôlée

- Quelle est la température de fonctionnement du four à moufle ? Un guide sur les plages de températures internes et ambiantes

- Quels sont les facteurs affectant le taux de fusion ? Maîtrisez le transfert de chaleur pour des résultats plus rapides

- Quelle est la plage de température d'un four à moufle de laboratoire ? Trouvez le bon modèle pour votre application