L'objectif principal d'un four à induction est de faire fondre ou de chauffer des métaux électroconducteurs comme le fer, l'acier, le cuivre et l'aluminium par induction électromagnétique. Contrairement aux fours traditionnels qui brûlent du combustible, un four à induction utilise un processus propre, contrôlé et efficace où la chaleur est générée directement dans le matériau lui-même, évitant la contamination et permettant un contrôle précis de la température.

La véritable valeur d'un four à induction réside dans sa méthode de chauffage unique. En utilisant l'induction électromagnétique pour générer de la chaleur directement dans le matériau, il offre un niveau de propreté, de contrôle de la température et d'efficacité énergétique que les fours basés sur la combustion ne peuvent égaler.

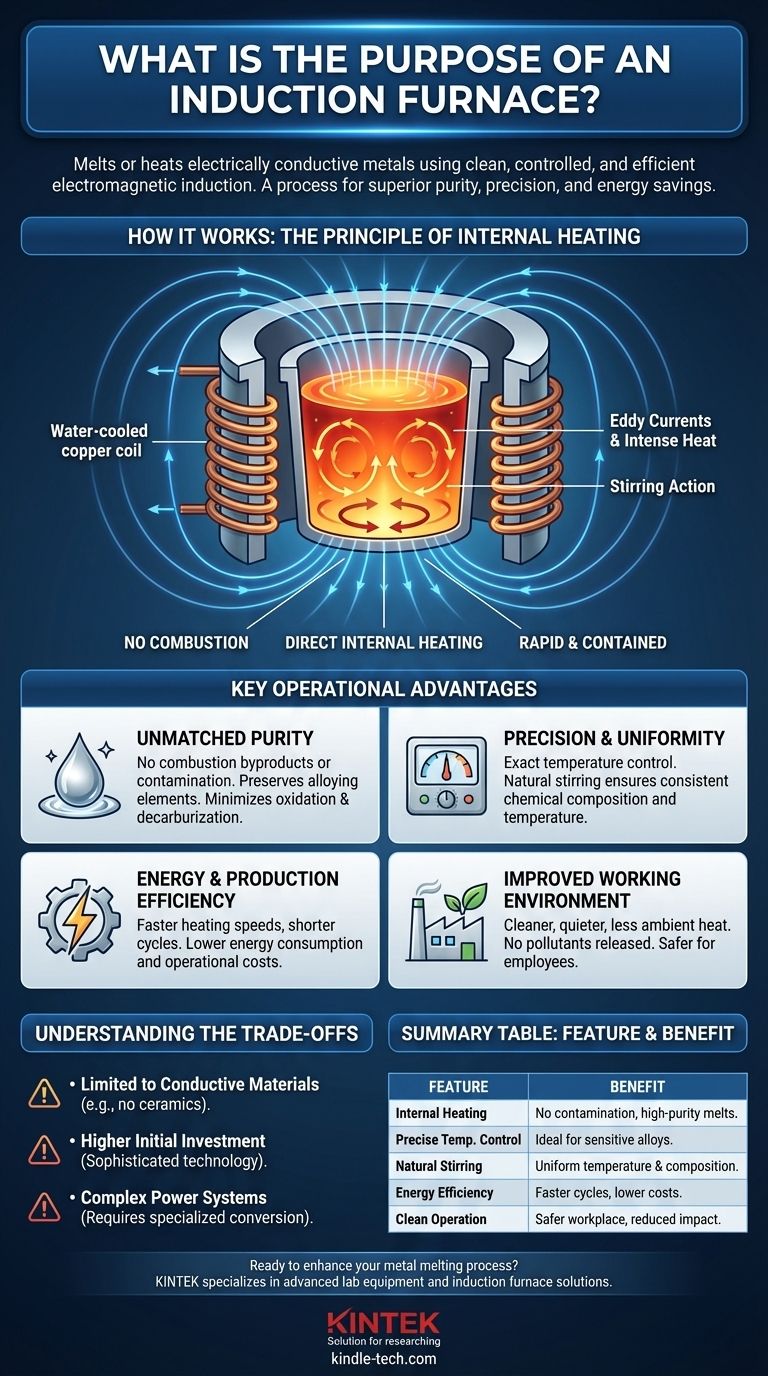

Comment le chauffage par induction donne des résultats supérieurs

Pour comprendre pourquoi un four à induction est choisi pour les applications exigeantes, nous devons d'abord examiner son principe de fonctionnement de base. Il est fondamentalement différent de tout four qui dépend d'une source de chaleur externe.

Le principe du chauffage interne

Un four à induction fonctionne sans flamme ni arc. Il utilise une bobine en cuivre refroidie à l'eau qui crée un puissant champ magnétique alternatif lorsqu'un courant alternatif fort y est appliqué.

Lorsqu'un métal conducteur (la « charge ») est placé à l'intérieur de ce champ, le champ magnétique induit de puissants courants électriques, appelés courants de Foucault, dans le métal. La résistance naturelle du métal à ces courants génère une chaleur intense, le faisant chauffer et finir par fondre de l'intérieur vers l'extérieur.

Pureté et intégrité du matériau inégalées

Puisqu'il n'y a pas de combustion, il n'y a pas de sous-produits comme le carbone qui pourraient contaminer le métal en fusion. Ceci est essentiel lors de la production d'alliages de haute pureté ou d'aciers spéciaux où même des traces d'impuretés peuvent modifier les propriétés finales.

Ce processus minimise également l'oxydation et la décarburation (la perte de carbone de l'acier), car le chauffage est rapide et contenu. Cela préserve les éléments d'alliage précieux qui pourraient autrement brûler dans un environnement plus chaud et moins contrôlé.

Précision et uniformité de la température

La quantité de chaleur générée est directement proportionnelle à la puissance fournie à la bobine. Cela permet un contrôle de la température extrêmement précis et réactif, ce qui est vital pour atteindre les fenêtres de traitement étroites des alliages sensibles.

De plus, le champ magnétique alternatif crée une action d'agitation naturelle dans le métal en fusion. Cela garantit que l'ensemble du lot a une température et une composition chimique uniformes, évitant les incohérences dans le produit final.

Avantages opérationnels clés

Les avantages techniques du chauffage par induction se traduisent directement par des avantages opérationnels tangibles dans une fonderie ou un environnement de fabrication.

Efficacité énergétique et de production

Générer de la chaleur directement dans la charge est bien plus économe en énergie que de chauffer une chambre entière et d'attendre que cette chaleur soit transférée au métal. Cela se traduit par des vitesses de chauffage plus rapides, des cycles de fusion plus courts et une efficacité de production globale plus élevée.

Cette efficacité permet non seulement d'économiser des matériaux et du temps, mais réduit également considérablement la consommation d'énergie et les coûts opérationnels.

Amélioration de l'environnement de travail

Les fours à induction sont nettement plus propres, plus silencieux et produisent beaucoup moins de chaleur ambiante que les fours à combustibles fossiles. Ils ne rejettent pas de polluants dans l'atmosphère.

Cela crée un environnement de travail plus sûr et plus agréable pour les employés, réduit l'empreinte environnementale de l'installation et simplifie la conformité aux réglementations environnementales.

Comprendre les compromis

Bien que très avantageux, le four à induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Limitation aux matériaux conducteurs

Le principe même du chauffage par induction signifie que le four ne peut être utilisé que pour les matériaux qui conduisent l'électricité. Il n'est pas adapté pour chauffer ou faire fondre des matériaux non conducteurs comme les céramiques ou certains types de verres.

Investissement initial élevé

La technologie derrière un four à induction — y compris l'alimentation électrique haute puissance, les condensateurs et les bobines refroidies à l'eau — est sophistiquée. Cela entraîne généralement un coût d'investissement initial plus élevé par rapport aux conceptions de fours traditionnelles plus simples.

Complexité des systèmes d'alimentation

Un four à induction nécessite un système d'alimentation spécialisé pour convertir l'alimentation CA à la fréquence du réseau en la puissance haute fréquence nécessaire à la bobine. Ces systèmes sont plus complexes à installer, à entretenir et à dépanner que les conduites de carburant ou les systèmes à arc des autres fours.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement de votre objectif principal.

- Si votre objectif principal est de produire des alliages de haute pureté : Le processus de fusion sans contamination du four à induction en fait le choix idéal.

- Si votre objectif principal est l'efficacité opérationnelle et la vitesse : Ses cycles de chauffage rapides et sa faible consommation d'énergie offrent des avantages significatifs pour une production à haut débit.

- Si votre objectif principal est la sécurité au travail et l'impact environnemental : Le fonctionnement propre et sans émission améliore considérablement l'environnement de travail et réduit votre empreinte carbone.

En fin de compte, le four à induction vous permet d'atteindre un niveau plus élevé de qualité des matériaux et d'excellence opérationnelle.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chauffage interne | Pas de combustion, empêche la contamination et assure des fontes de haute pureté |

| Contrôle précis de la température | Idéal pour les alliages sensibles avec des fenêtres de traitement étroites |

| Action d'agitation naturelle | Assure une température et une composition chimique uniformes |

| Efficacité énergétique | Chauffage plus rapide, cycles plus courts et coûts opérationnels réduits |

| Fonctionnement propre | Aucune émission, lieu de travail plus sûr et impact environnemental réduit |

Prêt à améliorer votre processus de fusion des métaux avec une pureté et une efficacité supérieures ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables de pointe, répondant aux besoins précis des laboratoires et des fonderies. Nos solutions de fours à induction sont conçues pour offrir la propreté, le contrôle et les économies que vos opérations exigent.

Contactez nos experts dès aujourd'hui pour trouver le four à induction parfait pour vos métaux et vos objectifs de production spécifiques.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté