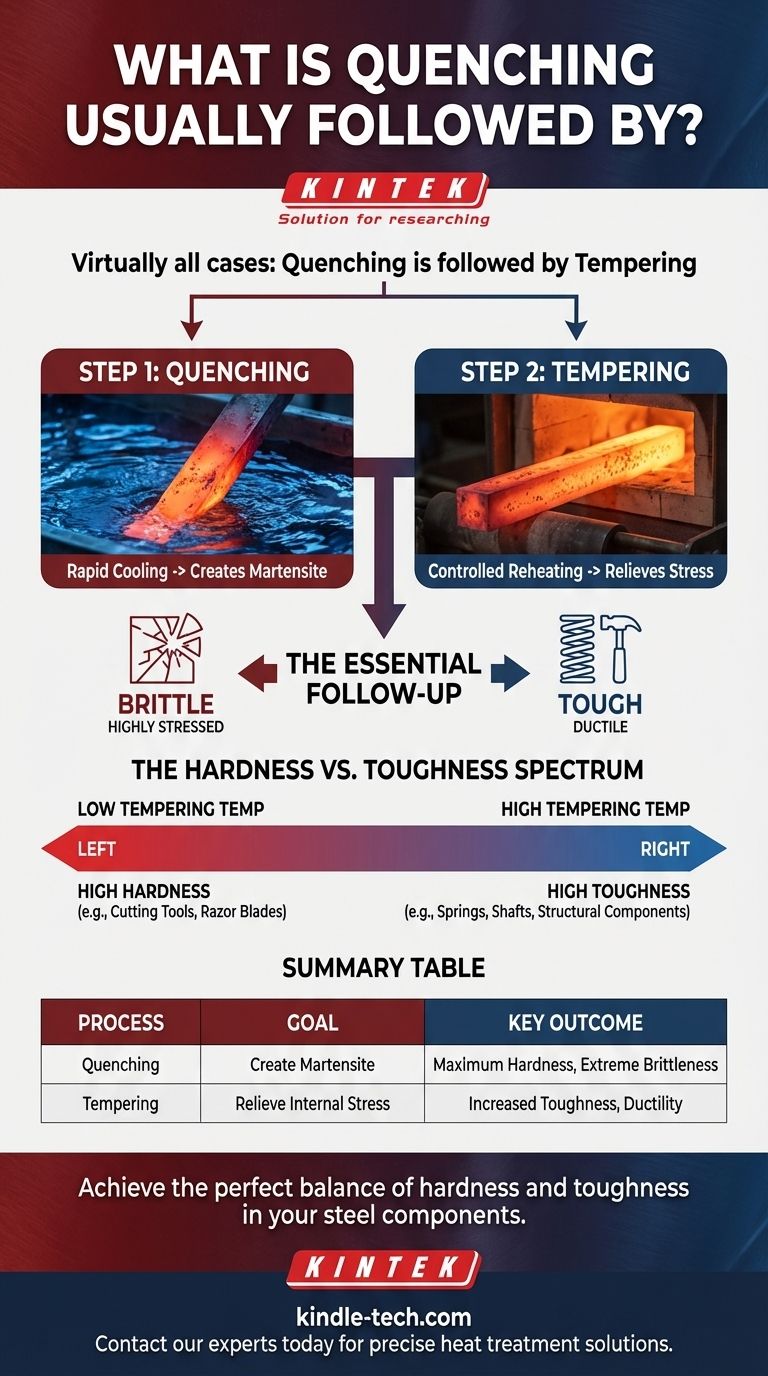

Dans pratiquement tous les cas, l'opération de trempage est suivie d'un revenu. Bien que le trempage permette d'atteindre l'objectif principal de créer une structure de matériau très dure, il laisse le métal dans un état de contrainte élevée et de fragilité, le rendant inadapté à la plupart des applications pratiques. Le revenu est l'étape subséquente critique qui réduit cette fragilité et confère la ténacité nécessaire.

Le trempage est un moyen pour une fin, pas l'étape finale. Il crée une dureté maximale au prix d'une fragilité extrême. Le processus de suivi essentiel, le revenu, est un réchauffage contrôlé qui transforme cette dureté fragile en ténacité fonctionnelle.

Pourquoi le trempage seul ne suffit pas

Pour comprendre pourquoi le revenu est nécessaire, nous devons d'abord examiner ce que le trempage fait à la structure interne de l'acier. L'objectif de ce processus en deux étapes est de contrôler précisément les propriétés finales du matériau.

L'objectif du trempage : créer la martensite

Lorsque l'acier est chauffé à une température élevée (un processus appelé austénitisation), ses atomes de carbone se dissolvent dans une structure cristalline spécifique. L'objectif du trempage est de refroidir l'acier si rapidement que ces atomes de carbone n'ont pas le temps de se déplacer pour former des structures plus molles.

Ce refroidissement rapide piège les atomes de carbone, créant une nouvelle structure cristalline très déformée et sous contrainte, connue sous le nom de martensite. C'est la martensite qui confère à l'acier trempé sa dureté et sa résistance à l'usure exceptionnelles.

La conséquence imprévue : une fragilité extrême

Les atomes de carbone piégés qui créent la dureté de la martensite génèrent également une immense contrainte interne dans le réseau cristallin du matériau.

Cette contrainte interne rend l'acier extrêmement fragile. Une pièce d'acier à haute teneur en carbone fraîchement trempée et non revenue est si fragile qu'elle peut se briser comme du verre si elle tombe ou est frappée. Cette fragilité la rend inutile pour toute application impliquant un impact, des vibrations ou une flexion.

Le rôle du revenu : restaurer la ténacité

Le revenu est un processus de traitement thermique conçu spécifiquement pour remédier à la fragilité induite par le trempage. Il consiste à réchauffer l'acier durci à une température précise inférieure à son point critique, à le maintenir à cette température pendant une période, puis à le refroidir.

Comment le revenu soulage les contraintes

L'application contrôlée de chaleur pendant le revenu donne aux atomes de carbone piégés juste assez d'énergie pour se déplacer légèrement. Cela leur permet de précipiter hors de la structure martensitique déformée et de former de minuscules particules de carbures durs.

Ce réarrangement subtil soulage considérablement les contraintes internes qui étaient verrouillées dans le matériau pendant le trempage.

Le résultat : un équilibre des propriétés

Le résultat principal du revenu est une augmentation significative de la ténacité et de la ductilité. Bien qu'il y ait une légère réduction de la dureté maximale, cet échange est essentiel pour créer un composant fonctionnel.

Le matériau final est une structure composite — la martensite revenue — qui conserve la majeure partie de sa dureté tout en acquérant la durabilité nécessaire pour résister aux conditions de service réelles.

Comprendre les compromis

La relation entre le trempage et le revenu est fondamentalement une question d'équilibrage de propriétés concurrentes. La variable clé qui contrôle cet équilibre est la température de revenu.

Le spectre dureté contre ténacité

La température spécifique choisie pour le revenu dicte les propriétés finales de l'acier. Ce n'est pas un processus universel.

Une température de revenu basse (par exemple, 150-200°C / 300-400°F) soulage juste assez de contrainte pour éviter la rupture, mais conserve une très haute dureté. Ceci est idéal pour les outils de coupe ou les roulements.

Une température de revenu élevée (par exemple, 500-650°C / 930-1200°F) donne un matériau beaucoup plus tenace et plus ductile, mais avec une réduction plus importante de la dureté. Ceci convient aux ressorts, aux arbres et aux composants structurels.

Éviter les procédures inappropriées

Suivre une recette précise de température et de temps est essentiel. Par exemple, certains alliages peuvent souffrir d'« endurcissement par revenu » s'ils sont maintenus ou refroidis lentement à travers certaines plages de température, ce qui peut les rendre de nouveau cassants de manière inattendue. Cela souligne l'importance de procédures contrôlées et bien comprises.

Adapter le processus à l'application

La décision concernant la température de revenu à utiliser est entièrement dictée par l'usage prévu du composant.

- Si votre objectif principal est la dureté maximale et la résistance à l'usure (par exemple, limes, lames de rasoir) : Un revenu à basse température est utilisé pour conserver autant de dureté que celle obtenue après trempage que possible.

- Si votre objectif principal est un équilibre entre haute résistance et résistance aux chocs (par exemple, essieux, marteaux, acier de construction) : Une température de revenu moyenne à élevée est choisie pour obtenir une ténacité significative.

- Si votre objectif principal est la ténacité et la ductilité maximales (par exemple, certaines fixations ou ressorts) : Une température de revenu très élevée est utilisée, sacrifiant plus de dureté pour une résilience supérieure.

En maîtrisant le partenariat entre le trempage et le revenu, vous obtenez un contrôle précis sur les propriétés mécaniques finales d'un matériau.

Tableau récapitulatif :

| Processus | Objectif | Résultat clé |

|---|---|---|

| Trempage | Refroidissement rapide pour créer la martensite | Dureté maximale, mais fragilité extrême |

| Revenu | Réchauffage pour soulager les contraintes internes | Augmentation de la ténacité et de la ductilité |

Obtenez l'équilibre parfait entre dureté et ténacité dans vos composants en acier.

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire précis et les consommables nécessaires aux processus de traitement thermique contrôlé comme le trempage et le revenu. Que vous développiez des outils de coupe, des ressorts ou des pièces structurelles, nos solutions vous aident à obtenir les propriétés matérielles exactes requises pour votre application.

Contactez nos experts dès aujourd'hui via notre Formulaire de contact pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en science des matériaux et en traitement thermique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de laboratoire tubulaire vertical

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température