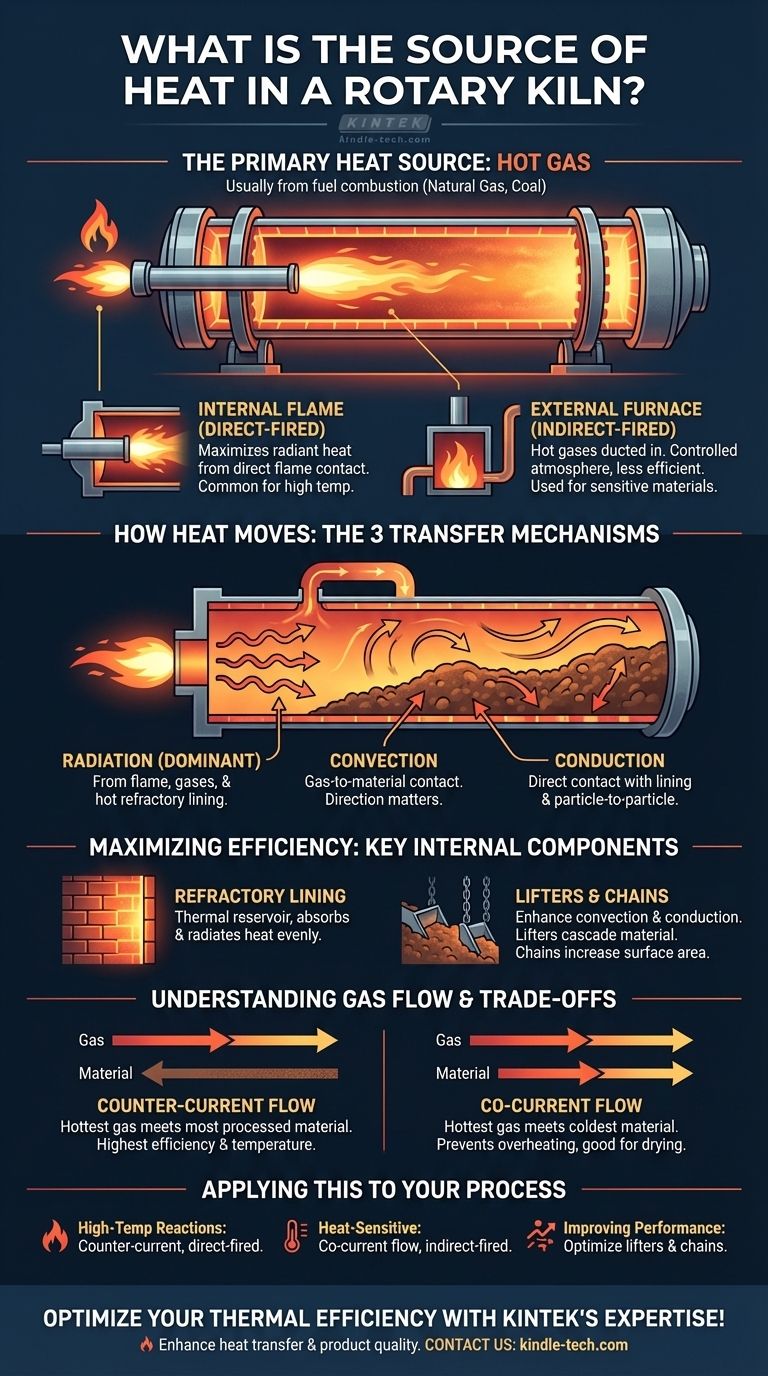

La principale source de chaleur dans un four rotatif est le gaz chaud. Ce gaz est presque toujours généré par la combustion de combustible, tel que le gaz naturel ou le charbon. La flamme et les gaz chauds résultants peuvent être générés directement à l'intérieur de l'enceinte du four par un grand brûleur ou dans un four externe séparé avant d'être acheminés dans le four.

La fonction d'un four rotatif n'est pas seulement de générer de la chaleur, mais de transférer cette chaleur dans un lit de matériau en mouvement avec une efficacité maximale. Par conséquent, la véritable "source" de chaleur de traitement implique l'ensemble du système — le brûleur à combustible, le flux de gaz, le revêtement réfractaire et les échangeurs de chaleur internes — tous travaillant ensemble pour gérer le rayonnement, la convection et la conduction.

Générer la chaleur : Le système de brûleur

Un four rotatif est fondamentalement un dispositif de traitement thermique. L'apport énergétique initial provient de la combustion du combustible, qui peut être configurée de deux manières principales.

La flamme interne (à chauffage direct)

C'est la configuration la plus courante. Un grand brûleur puissant est monté à une extrémité du four, projetant une longue flamme contrôlée le long de l'axe central.

Cette méthode expose directement le matériau et les surfaces internes du four à la flamme, maximisant le transfert de chaleur par rayonnement du processus de combustion lui-même.

Le four externe (à chauffage indirect)

Dans certaines applications, les gaz chauds sont générés dans un four stationnaire séparé, puis acheminés dans le four.

Cette approche est utilisée lorsque l'impact direct de la flamme sur le matériau est indésirable. Elle permet un meilleur contrôle de l'atmosphère à l'intérieur du four, mais est généralement moins courante et moins efficace thermiquement que le chauffage direct.

Comment la chaleur se déplace : Les trois mécanismes de transfert

Une fois que la chaleur est générée, elle doit être transférée au matériau en cours de traitement. Cela se produit par trois mécanismes distincts mais interconnectés.

Rayonnement : La force dominante

La chaleur rayonne de la flamme, des gaz de combustion chauds et, de manière critique, de la brique réfractaire chaude qui tapisse la coque intérieure du four. Lorsque le four tourne, le réfractaire chauffe en passant dans l'espace des gaz chauds, puis rayonne cette chaleur sur le lit de matériau.

Convection : Contact gaz-matériau

La convection est le transfert de chaleur des gaz chauds lorsqu'ils s'écoulent sur la surface du lit de matériau. La direction de ce flux de gaz — soit avec, soit contre le flux de matériau — est un paramètre de conception critique.

Conduction : Contact physique direct

La chaleur est également conduite directement vers le matériau là où il entre en contact physique avec la paroi réfractaire chaude. De plus, la chaleur se conduit entre les particules individuelles au sein du lit de traitement lui-même.

Maximiser l'efficacité : Composants internes clés

Un tube rotatif nu est un échangeur de chaleur inefficace. Les fours utilisent des composants internes sophistiqués pour améliorer considérablement le processus de transfert de chaleur.

Le revêtement réfractaire

Le revêtement en briques réfractaires de la coque en acier du four fait plus que simplement protéger l'acier des températures extrêmes. Il agit comme un réservoir thermique, absorbant d'énormes quantités de chaleur et la rayonnant uniformément dans le lit de matériau.

Échangeurs de chaleur internes (élévateurs et chaînes)

Ces composants sont conçus pour améliorer la convection et la conduction.

- Les élévateurs sont des ailettes ou des pelles qui ramassent le matériau et le font tomber en cascade à travers le flux de gaz chaud, augmentant considérablement la surface exposée au transfert de chaleur par convection.

- Les chaînes sont des rideaux de chaînes lourdes qui pendent dans le flux de gaz, généralement à l'extrémité d'alimentation plus froide du four. Elles se recouvrent de matériau et servent d'énorme surface d'échange de chaleur entre le gaz et l'alimentation solide.

Comprendre les compromis : Direction du flux de gaz

La relation entre le flux de gaz chaud et le flux de matériau modifie fondamentalement le profil thermique du four.

Flux à contre-courant

Le gaz chaud est introduit à l'extrémité de décharge du matériau et s'écoule vers le haut, à contre-courant du matériau en mouvement. C'est la configuration la plus courante et la plus efficace thermiquement. Elle garantit que les gaz les plus chauds rencontrent le matériau le plus traité, permettant les températures finales de produit les plus élevées possibles.

Flux à co-courant

Le gaz chaud est introduit à l'extrémité d'alimentation du matériau et s'écoule dans la même direction. Ceci est souvent utilisé pour le séchage ou pour le traitement de matériaux sensibles à la chaleur. Le gaz le plus chaud et le plus intense rencontre le matériau le plus froid et le plus humide, ce qui procure un effet de refroidissement protecteur et prévient les chocs thermiques ou les dommages.

Application à votre processus

Votre choix de conception et de fonctionnement du four dépend entièrement du matériau que vous traitez et du résultat souhaité.

- Si votre objectif principal est une efficacité thermique maximale pour les réactions à haute température (comme la clinkérisation du ciment) : Un four à chauffage direct, à contre-courant, avec un système de chaînes étendu et des élévateurs optimisés est la norme pour maximiser le transfert de chaleur.

- Si votre objectif principal est le traitement de matériaux sensibles à la chaleur ou volatils (comme le séchage des boues) : Une configuration à flux co-courant est souvent préférée pour éviter la surchauffe ou les réactions incontrôlées à l'extrémité d'alimentation du matériau.

- Si votre objectif principal est d'améliorer les performances d'un four existant : L'évaluation et l'optimisation des échangeurs de chaleur internes, tels que les élévateurs et les chaînes, permettent souvent la plus grande amélioration du transfert de chaleur et de l'efficacité globale.

Comprendre comment la chaleur est générée, transférée et gérée est la clé pour maîtriser les performances de tout système de four rotatif.

Tableau récapitulatif :

| Source de chaleur et méthode de transfert | Caractéristiques clés | Applications courantes |

|---|---|---|

| Chauffage direct (flamme interne) | Brûleur à l'intérieur du four, maximise la chaleur radiante | Clinkérisation du ciment, calcination à haute température |

| Chauffage indirect (four externe) | Four séparé, atmosphère contrôlée | Traitement de matériaux sensibles ou volatils |

| Rayonnement | Chaleur de la flamme, des gaz et du revêtement réfractaire | Dominant dans les zones à haute température |

| Convection | Transfert de chaleur par flux de gaz sur le lit de matériau | Amélioré par les élévateurs et les chaînes |

| Conduction | Contact direct avec le réfractaire chaud ou les particules de matériau | Critique dans le chauffage du lit de matériau |

Optimisez l'efficacité thermique de votre four rotatif avec l'expertise de KINTEK ! Que vous traitiez du ciment, des minéraux ou des matériaux spéciaux, nos équipements de laboratoire et nos consommables sont conçus pour améliorer le transfert de chaleur, réduire les coûts énergétiques et améliorer la qualité des produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins uniques de traitement thermique de votre laboratoire.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur