À la base, le frittage flash (Spark Plasma Sintering - SPS) est une technique avancée de consolidation de poudre qui utilise simultanément une pression uniaxiale et un courant électrique continu pulsé pour transformer une poudre lâche en un matériau dense et solide. Ce processus se déroule à une vitesse exceptionnellement rapide, atteignant une densification complète en quelques minutes plutôt qu'en plusieurs heures comme l'exigent les méthodes conventionnelles.

Le frittage flash n'est pas seulement un moyen plus rapide de chauffer un matériau. C'est une approche fondamentalement différente qui utilise un champ électrique pour activer directement les particules de poudre, permettant une densification à des températures plus basses et avec une plus grande vitesse, préservant ainsi les microstructures à grains fins qui sont essentielles pour les matériaux haute performance.

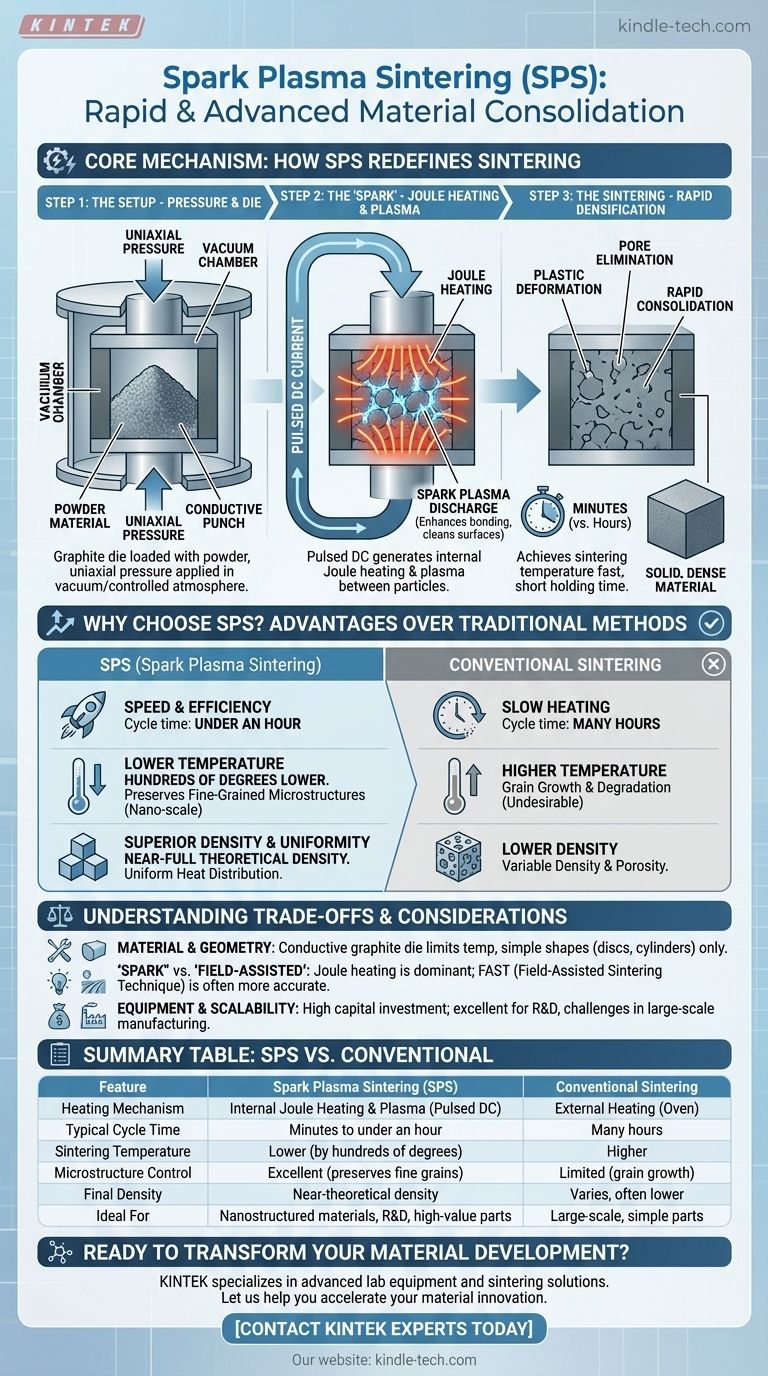

Comment le SPS redéfinit le frittage : le mécanisme principal

Le frittage traditionnel est comme un four conventionnel ; il chauffe lentement un matériau de l'extérieur vers l'intérieur. Le SPS, également connu sous le nom de technique de frittage assisté par champ (FAST), ressemble davantage à une combinaison d'une presse hydraulique et d'un système de chauffage interne ciblé.

Étape 1 : La configuration - Pression et matrice

Le processus commence par le chargement du matériau en poudre dans une matrice conductrice, qui est presque toujours en graphite. Cette matrice est ensuite placée entre deux poinçons à l'intérieur d'une chambre à vide.

Une pression mécanique uniaxiale est appliquée par les poinçons, compactant la poudre lâche. La chambre est mise sous vide ou remplie d'une atmosphère contrôlée pour éviter l'oxydation et la contamination.

Étape 2 : L'« étincelle » - Chauffage Joule et plasma

Une fois la pression et l'atmosphère établies, un courant continu (CC) pulsé à forte intensité est passé à travers les poinçons et la matrice en graphite. Ce courant est la clé de l'ensemble du processus et génère une chaleur intense par deux effets principaux.

L'effet dominant est le chauffage Joule. La résistance électrique de la matrice en graphite et, si elle est conductrice, de l'échantillon de poudre lui-même, génère une chaleur rapide et uniforme. Cela chauffe l'échantillon à la fois de l'extérieur (par la matrice) et de l'intérieur (à partir de la poudre).

Un effet secondaire, qui donne son nom à la méthode, est la génération d'une décharge de plasma d'étincelle dans les vides entre les particules de poudre. Ce plasma momentané aide à nettoyer les surfaces des particules des oxydes et des impuretés, ce qui améliore la liaison.

Étape 3 : Le frittage - Densification rapide

La combinaison d'une chaleur intense et uniforme et d'une pression mécanique constante provoque une déformation plastique des particules de poudre. Les particules se lient à leurs points de contact, et les pores entre elles sont éliminés.

Étant donné que les vitesses de chauffage peuvent atteindre 1000 °C/min, le matériau atteint sa température de frittage presque instantanément. Cela permet de compléter l'ensemble du processus de densification en un temps de maintien très court, souvent seulement quelques minutes.

Pourquoi choisir le SPS ? Avantages clés par rapport aux méthodes traditionnelles

Le SPS offre des avantages distincts qui en font la méthode préférée pour la production de céramiques avancées, de composites et d'alliages novateurs.

Vitesse et efficacité sans précédent

L'avantage le plus significatif du SPS est sa vitesse. En éliminant les longs temps de chauffage, de maintien et de refroidissement des fours conventionnels, le SPS raccourcit considérablement le cycle de production de plusieurs heures à moins d'une heure.

Température plus basse, meilleure microstructure

Le SPS atteint généralement une densification complète à des températures plusieurs centaines de degrés inférieures à celles du frittage conventionnel. Ceci est essentiel car les températures élevées et les longs temps d'exposition provoquent une croissance indésirable des grains, ce qui peut dégrader les propriétés mécaniques d'un matériau.

En minimisant à la fois la température et le temps, le SPS est exceptionnel pour produire des matériaux nanostructurés ou à grains fins, préservant les propriétés uniques qui découlent de ces caractéristiques à petite échelle.

Densité et uniformité supérieures

La combinaison du chauffage Joule interne et du chauffage externe de la matrice assure une distribution de température très uniforme dans tout l'échantillon. Ceci, couplé à la pression appliquée, élimine efficacement la porosité et produit systématiquement des matériaux avec une densité théorique quasi-complète.

Comprendre les compromis et les considérations

Bien que puissant, le SPS n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Limitations des matériaux et de la géométrie

Le processus SPS standard repose sur une matrice en graphite conductrice, ce qui limite la température de traitement maximale et peut provoquer une contamination par le carbone dans les matériaux sensibles. De plus, la configuration de pression uniaxiale restreint les géométries des échantillons à des formes relativement simples comme les disques, les cylindres et les carrés.

La distinction entre « étincelle » et « assisté par champ »

Bien que « Spark Plasma Sintering » soit le nom courant, de nombreux experts préfèrent le terme plus précis de Technique de Frittage Assisté par Champ (FAST). En effet, la recherche indique que le chauffage Joule est le mécanisme dominant, et qu'un plasma soutenu n'est pas toujours présent ou nécessaire pour la densification.

Équipement et évolutivité

Les systèmes SPS sont spécialisés et représentent un investissement en capital important par rapport aux fours conventionnels. Bien qu'excellents pour la recherche, le développement et la production de composants de grande valeur, l'extension du processus pour des pièces très grandes ou une fabrication à grand volume reste un défi.

Faire le bon choix pour votre application

Décider d'utiliser le SPS dépend entièrement de votre matériau et de vos objectifs de performance.

- Si votre objectif principal est le prototypage rapide et le développement de nouveaux matériaux : Le SPS est un outil inégalé, car sa vitesse permet une itération et une expérimentation rapides.

- Si votre objectif principal est de préserver les microstructures à l'échelle nanométrique ou à grains fins : Le SPS est le choix supérieur, car sa basse température et sa courte durée empêchent la croissance des grains courante dans d'autres méthodes.

- Si votre objectif principal est de créer des matériaux avec la plus haute densité possible : Le SPS excelle à éliminer la porosité et à atteindre une densité quasi-théorique, en particulier pour les matériaux difficiles à fritter.

- Si votre objectif principal est de produire des pièces grandes et géométriquement complexes à faible coût : Les méthodes traditionnelles comme le moulage ou les voies conventionnelles de pressage et de frittage sont probablement plus appropriées.

Le SPS est une technologie transformatrice qui permet la création de matériaux de nouvelle génération en offrant un contrôle précis sur le processus de densification.

Tableau récapitulatif :

| Caractéristique | Frittage flash (SPS) | Frittage conventionnel |

|---|---|---|

| Mécanisme de chauffage | Chauffage Joule interne et plasma (CC pulsé) | Chauffage externe (four) |

| Temps de cycle typique | Quelques minutes à moins d'une heure | Plusieurs heures |

| Température de frittage | Plus basse (de plusieurs centaines de degrés) | Plus élevée |

| Contrôle de la microstructure | Excellent (préserve les grains fins) | Limité (croissance des grains) |

| Densité finale | Densité quasi-théorique | Variable, souvent plus basse |

| Idéal pour | Matériaux nanostructurés, R&D, pièces de grande valeur | Pièces à grande échelle, simples |

Prêt à transformer votre développement de matériaux avec le SPS ?

Le frittage flash est la clé pour libérer le potentiel des céramiques avancées, des composites et des alliages novateurs. Si votre recherche ou votre production exige un prototypage rapide, la préservation de microstructures à grains fins ou l'atteinte d'une densité quasi-théorique, le bon équipement est essentiel.

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions de frittage, pour répondre aux besoins précis des laboratoires et des centres de recherche.

Laissez-nous vous aider à accélérer votre innovation matérielle. Contactez nos experts dès aujourd'hui pour discuter de la façon dont la technologie SPS peut bénéficier à votre application spécifique.

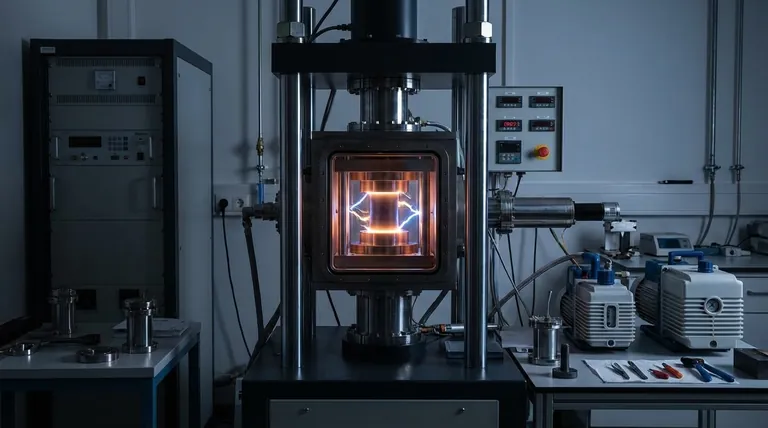

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Le soudage par diffusion est-il identique au frittage ? Différences clés dans les processus à l'état solide

- Pourquoi les moules en graphite sont-ils utilisés lors du frittage par pressage à chaud sous vide de matériaux composites à base de MoSi2 ? Avantages clés

- Quelle est la fonction de l'équipement de pressage à chaud dans la préparation des matériaux TlBr ? Obtenir des semi-conducteurs à haute résolution

- Comment les systèmes de chauffage par induction et de pression uniaxiale fonctionnent-ils ensemble ? Synergie de densification du Ti-3Al-2.5V

- Qu'est-ce que le SPS en science des matériaux ? Atteindre la densité totale sans croissance du grain

- Quels sont les avantages de l'utilisation d'un four dePressage à chaud sous vide ? Atteindre une dureté à l'échelle nanométrique dans le frittage de matériaux

- Quel est le rôle principal d'un four de pressage à chaud sous vide dans les composites ? Maîtriser le collage de précision et la densification

- Par quel mécanisme un four de frittage par pressage à chaud sous vide (HPS) parvient-il à consolider les poudres de NiAl-Al2O3 ?