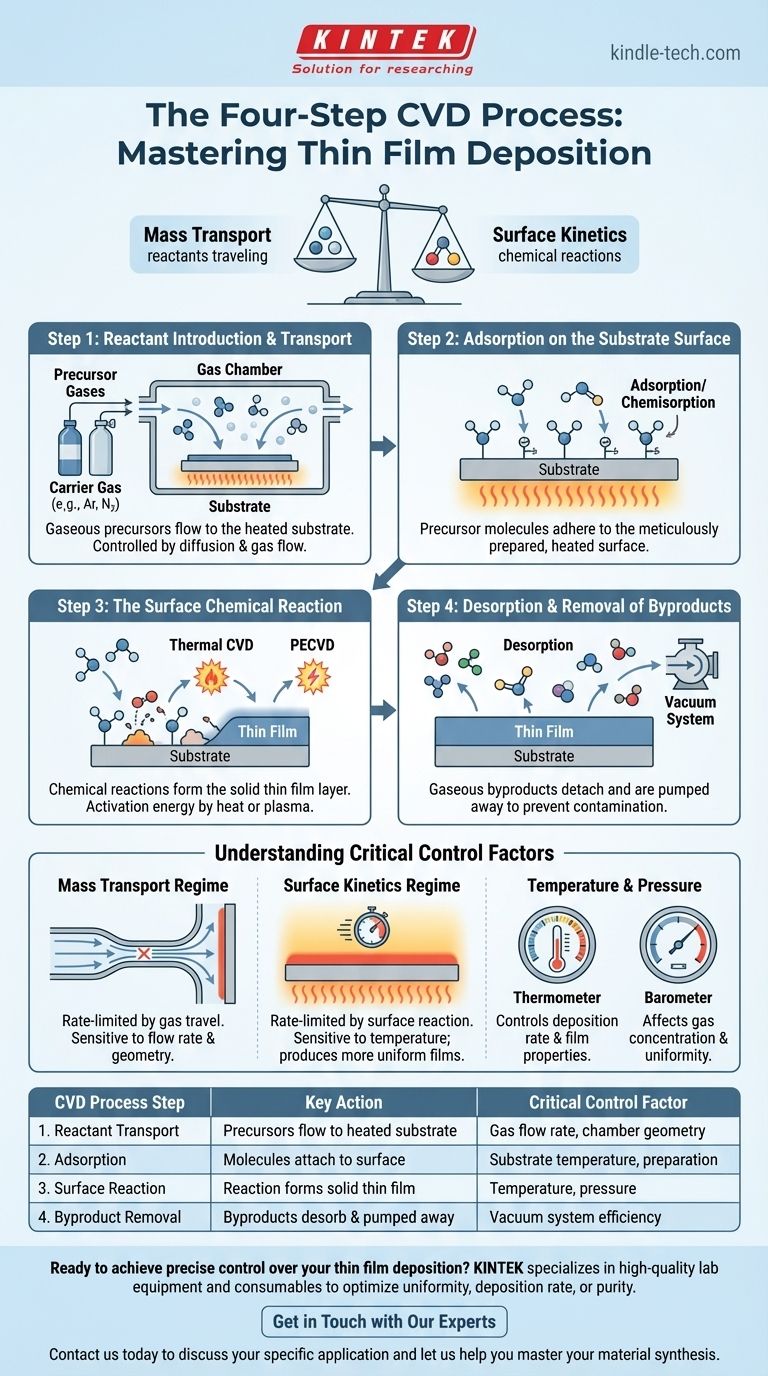

À la base, le dépôt chimique en phase vapeur (CVD) est un processus en plusieurs étapes où des précurseurs chimiques gazeux réagissent sur la surface d'un substrat chauffé pour former un film solide de haute qualité. La séquence fondamentale implique l'introduction de gaz réactifs dans une chambre, leur transport vers le substrat, leur réaction à la surface pour construire le film, et enfin, l'élimination des sous-produits gazeux de cette réaction.

La clé pour maîtriser le CVD est de le considérer non pas comme un simple événement de « revêtement », mais comme un équilibre délicat entre deux phénomènes concurrents : la vitesse à laquelle les gaz réactifs peuvent atteindre le substrat (transport de masse) et la vitesse à laquelle ils peuvent réagir chimiquement à sa surface (cinétique de surface).

Les étapes fondamentales du CVD

Pour vraiment comprendre le processus, nous devons le décomposer en ses étapes physiques et chimiques distinctes. Chaque étape est un point de contrôle critique qui détermine les propriétés finales du film déposé.

Étape 1 : Introduction et transport des réactifs

Le processus commence par l'introduction d'un mélange contrôlé de gaz précurseurs dans la chambre de réaction. Ce sont les blocs de construction chimiques de votre film final.

Ces précurseurs sont souvent mélangés à un gaz diluant ou porteur, généralement un gaz inerte comme l'argon ou l'azote. Ce mélange ne se contente pas de remplir passivement la chambre ; il s'écoule vers le substrat. Le mouvement des espèces gazeuses vers la surface du substrat est une étape critique de transport de masse régie par la diffusion et la dynamique de l'écoulement des gaz.

Étape 2 : Adsorption sur la surface du substrat

Pour qu'une réaction se produise, les molécules précurseurs doivent d'abord s'attacher physiquement au substrat. Ce processus est appelé adsorption.

La surface du substrat doit être méticuleusement préparée — nettoyée et chauffée à une température spécifique — pour garantir que les molécules précurseurs puissent adhérer uniformément. Cette fixation initiale, ou chimisorption, crée les conditions nécessaires à la poursuite de la réaction chimique.

Étape 3 : La réaction chimique de surface

C'est le cœur du processus CVD. Une fois adsorbées sur le substrat chaud, les molécules précurseurs acquièrent suffisamment d'énergie pour rompre leurs liaisons chimiques et réagir. Cette réaction de surface forme le matériau solide désiré, qui se dépose et s'accumule couche par couche, créant le film mince.

L'énergie nécessaire pour piloter cette réaction, connue sous le nom d'énergie d'activation, est généralement fournie par la chaleur (CVD thermique) ou par la création d'un plasma dans la chambre (CVD assistée par plasma ou PECVD).

Étape 4 : Désorption et élimination des sous-produits

Les réactions chimiques qui forment le film créent également des sous-produits gazeux indésirables. Ces sous-produits doivent se détacher de la surface du substrat (désorption) et être efficacement éliminés de la chambre de réaction.

Un système de vide pompe continuellement ces sous-produits. S'ils ne sont pas éliminés, ils peuvent contaminer le film ou interférer avec la réaction de dépôt en cours, affectant négativement la qualité du film.

Comprendre les facteurs de contrôle critiques

Le succès d'un processus CVD repose sur le contrôle précis des variables qui influencent chacune des étapes décrites ci-dessus. La qualité finale du film est le résultat direct de la manière dont ces facteurs sont gérés.

Le régime de transport de masse

Dans certaines conditions, l'étape limitante est simplement la vitesse à laquelle les molécules réactives peuvent atteindre la surface. C'est ce qu'on appelle le régime limité par le transport de masse. Dans cet état, le dépôt est très sensible aux débits de gaz et à la géométrie de la chambre.

Le régime de cinétique de surface

Alternativement, le processus peut être limité par la vitesse à laquelle la réaction chimique peut se produire à la surface. C'est le régime limité par la réaction de surface (ou cinétique). Ici, le dépôt est très sensible à la température, car la chaleur fournit l'énergie nécessaire à la réaction. Ce régime produit souvent des films plus uniformes.

L'importance de la température et de la pression

La température est sans doute le paramètre le plus critique en CVD. Elle contrôle directement le taux de dépôt et influence la structure cristalline, la densité et la contrainte du film.

La pression dans la chambre affecte la concentration des gaz réactifs et leur manière de voyager. Des pressions plus basses augmentent le « libre parcours moyen » des molécules de gaz, ce qui peut améliorer l'uniformité du film.

La préparation du substrat est non négociable

Une surface propre et chimiquement active est essentielle pour que le film adhère correctement et croisse de manière uniforme. Des étapes telles que la déshydratation thermique pour éliminer l'humidité ou la gravure avant le dépôt sont souvent nécessaires pour préparer le substrat à une croissance optimale.

Faire le bon choix pour votre objectif

Comprendre ces étapes vous permet de dépanner le processus et de l'adapter pour obtenir des propriétés matérielles spécifiques.

- Si votre objectif principal est une uniformité élevée sur une grande surface : Vous devez viser à opérer dans le régime limité par la réaction de surface en contrôlant soigneusement la température et en vous assurant qu'elle est constante sur l'ensemble du substrat.

- Si votre objectif principal est un taux de dépôt élevé : Vous pouvez augmenter la concentration des réactifs et la température, mais sachez que cela pourrait vous faire entrer dans le régime limité par le transport de masse, sacrifiant potentiellement l'uniformité.

- Si votre objectif principal est la pureté du film : Vous devez utiliser des gaz précurseurs de haute pureté et vous assurer que votre système dispose d'une pompe à vide efficace pour éliminer rapidement les sous-produits de la réaction.

En maîtrisant l'interaction entre le transport des gaz et la chimie de surface, vous obtenez un contrôle précis sur la synthèse des matériaux avancés.

Tableau récapitulatif :

| Étape du processus CVD | Action clé | Facteur de contrôle critique |

|---|---|---|

| 1. Transport des réactifs | Les précurseurs gazeux s'écoulent vers le substrat chauffé | Débit de gaz, géométrie de la chambre |

| 2. Adsorption | Les molécules précurseurs s'attachent à la surface du substrat | Température du substrat, préparation de la surface |

| 3. Réaction de surface | La réaction chimique forme le film mince solide | Température (thermique/PECVD), pression |

| 4. Élimination des sous-produits | Les sous-produits gazeux se désorbent et sont évacués | Efficacité du système de vide |

Prêt à obtenir un contrôle précis sur le dépôt de vos films minces ? La qualité de votre processus CVD a un impact direct sur vos résultats de recherche et de production. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins en laboratoire. Nos experts peuvent vous aider à sélectionner le système CVD ou les composants idéaux pour optimiser votre processus en termes d'uniformité, de taux de dépôt ou de pureté. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et laissez-nous vous aider à maîtriser votre synthèse de matériaux.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température