À la base, la synthèse des nanotubes de carbone (NTC) par la méthode du dépôt chimique en phase vapeur (CVD) est un processus de « croissance » de tubes à partir de l'atome. Elle implique l'introduction d'un gaz contenant du carbone dans une chambre à haute température, où un catalyseur métallique décompose le gaz. Les atomes de carbone résultants s'assemblent ensuite sur un substrat, formant la structure cylindrique distincte d'un nanotube.

La CVD catalytique est devenue la méthode industrielle dominante pour la production de NTC car elle offre un équilibre inégalé entre le contrôle structurel et la rentabilité. Cependant, ce contrôle s'accompagne de défis opérationnels importants, principalement liés aux températures élevées et à la gestion des matériaux dangereux.

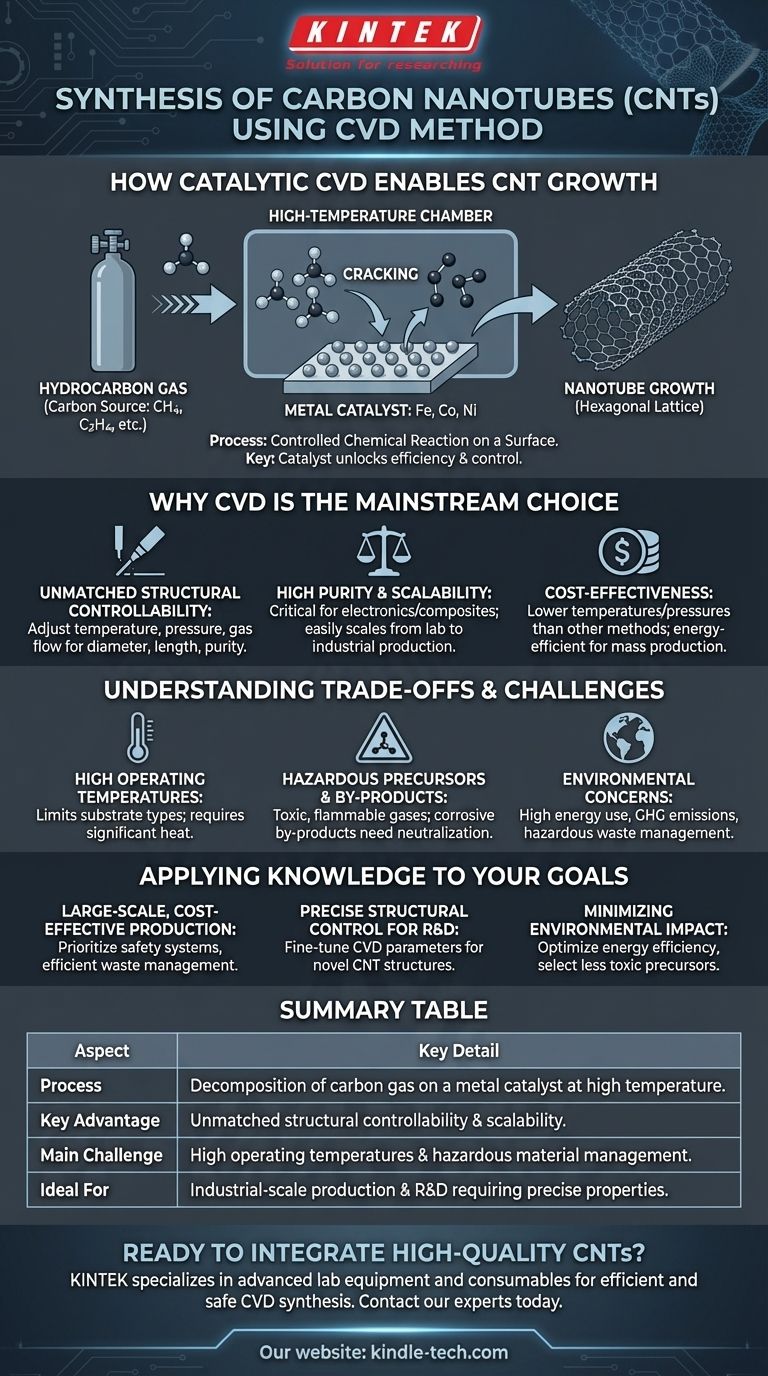

Comment la CVD catalytique permet la croissance des NTC

Le processus CVD n'est pas simplement un dépôt ; c'est une réaction chimique contrôlée sur une surface. Pour les NTC, l'inclusion d'un catalyseur est la clé qui déverrouille l'ensemble du processus, le rendant plus efficace et contrôlable.

Le rôle de la source de carbone

Le processus commence par l'introduction d'un gaz hydrocarboné, tel que le méthane, l'éthylène ou l'acétylène, dans une chambre de réaction. Ce gaz sert de « matière première » ou de matière première, fournissant les atomes de carbone nécessaires à la construction des nanotubes.

La fonction du catalyseur métallique

Avant le début de la réaction, un substrat est préparé avec une fine couche de nanoparticules de catalyseur métallique, généralement du fer, du cobalt ou du nickel. À haute température, ces particules catalytiques sont le lieu de l'action. Elles « craquent » efficacement le gaz hydrocarboné, absorbant les atomes de carbone.

Le mécanisme de croissance

Une fois que la nanoparticule catalytique est saturée de carbone, le carbone commence à précipiter. Cette précipitation se produit d'une manière hautement organisée, formant le réseau hexagonal d'un nanotube de carbone. Le nanotube continue de croître tant que le catalyseur reste actif et que la source de carbone est fournie.

Pourquoi la CVD est le choix courant pour les NTC

Bien qu'il existe d'autres méthodes telles que l'arc électrique et l'ablation laser, la CVD est largement privilégiée pour la recherche et la production commerciale en raison d'une combinaison d'avantages pratiques.

Contrôlabilité structurelle inégalée

L'avantage déterminant de la CVD est le contrôle. En ajustant soigneusement les paramètres du processus tels que la température, la pression, les débits de gaz et la concentration de gaz, les opérateurs peuvent influencer les propriétés finales des NTC, telles que leur diamètre, leur longueur et leur pureté.

Haute pureté et évolutivité

La CVD permet la synthèse de NTC de haute pureté, ce qui est essentiel pour les applications dans l'électronique et les composites. Plus important encore, le processus est hautement évolutif, permettant une transition plus facile des expériences à l'échelle du laboratoire à la production industrielle à grand volume que les autres méthodes.

Rentabilité

Comparée aux exigences énergétiques élevées de l'ablation laser ou de l'arc électrique, la CVD catalytique peut fonctionner à des températures et des pressions plus basses. Cela en fait une méthode plus économe en énergie et, par conséquent, plus rentable pour la production de masse.

Comprendre les compromis et les défis

Aucun processus technique n'est sans inconvénients. Une évaluation objective de la CVD nécessite de reconnaître ses défis importants, qui sont principalement centrés sur la sécurité et l'impact environnemental.

Températures de fonctionnement élevées

Même avec un catalyseur abaissant la température de réaction, le processus nécessite toujours une chaleur importante. Ces températures élevées peuvent limiter les types de substrats pouvant être utilisés, car de nombreux matériaux peuvent devenir thermiquement instables.

Précurseurs dangereux et sous-produits

Beaucoup de précurseurs chimiques (les gaz sources de carbone) sont très toxiques, inflammables ou dangereux. De plus, les réactions chimiques peuvent produire des sous-produits toxiques et corrosifs qui doivent être neutralisés, ajoutant de la complexité et des coûts à l'opération.

Préoccupations environnementales et écotoxicologiques

Le processus de synthèse est la principale source de toxicité environnementale potentielle dans le cycle de vie des NTC. Cela découle de la consommation d'énergie élevée, des émissions de gaz à effet de serre et de la consommation de matériaux associés au processus lui-même et à la neutralisation de ses flux de déchets dangereux.

Appliquer ces connaissances à vos objectifs

Votre approche de l'utilisation de la CVD doit être dictée par votre objectif final. Comprendre les forces et les faiblesses de la méthode vous permet d'aligner votre stratégie pour le meilleur résultat.

- Si votre objectif principal est la production rentable à grande échelle : La CVD est le choix clair de l'industrie, mais vous devez donner la priorité à l'investissement dans des systèmes de sécurité robustes et une gestion efficace des flux de déchets.

- Si votre objectif principal est un contrôle structurel précis pour la R&D : La capacité d'ajustement fin des paramètres CVD en fait la plateforme idéale pour expérimenter et développer de nouvelles structures de NTC pour des applications spécifiques.

- Si votre objectif principal est de minimiser l'impact environnemental : Vos efforts devraient se concentrer sur l'optimisation de l'efficacité énergétique et la sélection des précurseurs les moins toxiques possibles, car ces facteurs représentent les principales responsabilités du processus CVD.

En comprenant à la fois ses capacités puissantes et ses défis inhérents, vous pouvez tirer efficacement parti de la méthode CVD pour atteindre vos objectifs spécifiques de synthèse de matériaux.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Décomposition du gaz carboné sur un catalyseur métallique à haute température |

| Avantage clé | Contrôlabilité structurelle et évolutivité inégalées |

| Défi principal | Températures de fonctionnement élevées et gestion des matériaux dangereux |

| Idéal pour | Production à l'échelle industrielle et R&D nécessitant des propriétés de NTC précises |

Prêt à intégrer des NTC de haute qualité dans votre recherche ou votre ligne de production ? KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables avancés nécessaires à une synthèse CVD efficace et sûre. Notre expertise garantit que vous obtenez le contrôle structurel et la pureté précis que vos projets exigent. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en nanotechnologie et en science des matériaux.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température