Techniquement, il n'existe pas de limite de température supérieure unique pour le brasage. Le brasage est plutôt défini par sa limite de température inférieure de 450°C (840°F). La température réelle utilisée est déterminée par le métal d'apport spécifique, tandis que la limite supérieure pratique est toujours fixée par le point de fusion des matériaux de base que vous assemblez.

La température critique dans le brasage n'est pas un nombre unique, mais une fenêtre soigneusement contrôlée. Vous devez opérer au-dessus du point de fusion de votre métal d'apport, mais bien en dessous du point de fusion de vos matériaux de base. Ce principe fondamental est ce qui définit le processus et le sépare à la fois du brasage tendre (soudobrasage) et du soudage.

La ligne de démarcation : Brasage vs. Brasage Tendre vs. Soudage

Pour comprendre les limites de température du brasage, vous devez d'abord comprendre sa place parmi les autres procédés d'assemblage. La température est la principale distinction.

Le seuil de 450°C (840°F)

L'American Welding Society (AWS) définit officiellement le brasage fort (brazing) comme tout procédé qui assemble des matériaux à l'aide d'un métal d'apport qui fond et s'écoule au-dessus de 450°C (840°F).

Tout procédé similaire qui se produit en dessous de cette température est défini comme du brasage tendre (soldering). Cette température unique est la ligne de démarcation universellement acceptée entre les deux.

Le principe fondamental du brasage : l'action capillaire

Dans une opération de brasage appropriée, seul le métal d'apport fond. Les matériaux de base assemblés sont chauffés, mais ils n'atteignent jamais leur point de fusion.

Le métal d'apport en fusion est attiré dans l'espace étroit entre les pièces par un phénomène appelé action capillaire. Cela crée un joint solide, lié métallurgiquement, sans faire fondre les matériaux de base.

Pourquoi le soudage est différent

Le soudage, en revanche, fonctionne en faisant fondre les matériaux de base eux-mêmes, souvent avec un métal d'apport, pour les fusionner en une seule pièce continue.

Parce qu'il implique la fusion des matériaux de base, le soudage se produit toujours à des températures nettement plus élevées que le brasage pour un métal donné.

Trouver votre fenêtre de température de brasage

La température de brasage « correcte » n'est pas un nombre unique, mais une plage spécifique dictée par vos matériaux.

Le rôle du métal d'apport

Chaque métal d'apport de brasage possède une plage de fusion définie par deux points : son solidus (la température à laquelle il commence à fondre) et son liquidus (la température à laquelle il est entièrement liquide).

Pour assurer un écoulement et une action capillaire appropriés, les matériaux de base doivent être chauffés à une température supérieure au point liquidus du métal d'apport. Pour la plupart des métaux d'apport, cela représente généralement 30 à 60°C (50 à 100°F) au-dessus de la température liquidus.

La contrainte du matériau de base

La limite supérieure absolue pour votre température de brasage est le solidus du matériau de base le plus faible de l'assemblage.

Si vous dépassez cette température, vous commencerez à faire fondre la pièce elle-même. Le processus cesse d'être du brasage et devient du soudage ou, plus précisément, un échec. Cela peut provoquer des dommages irréversibles, une distorsion et un joint faible.

La « plage de brasage » en pratique

Votre fenêtre de température de travail est donc la plage entre le liquidus du métal d'apport et le solidus du matériau de base.

Par exemple, l'assemblage d'acier (fond à environ 1370°C) avec un métal d'apport à base d'argent (liquidus d'environ 650°C) vous donne une vaste fenêtre de travail. L'assemblage de pièces en aluminium (fond à environ 600°C) avec un métal d'apport aluminium-silicium (liquidus d'environ 585°C) nécessite un contrôle de température extrêmement précis.

Comprendre les compromis : la chaleur et ses conséquences

Les températures élevées du brasage, même inférieures au point de fusion du métal de base, ont des effets significatifs que vous devez gérer.

La zone affectée thermiquement (ZAT)

La zone du matériau de base proche du joint est chauffée puis refroidie. Ce cycle thermique crée une zone affectée thermiquement (ZAT).

Dans la ZAT, la microstructure et les propriétés mécaniques du métal (telles que la dureté et la résistance) peuvent être modifiées. C'est une considération essentielle pour les alliages traités thermiquement ou écrouis.

Risque de déformation et de gauchissement

Le chauffage du métal provoque son expansion et le refroidissement provoque sa contraction. Un chauffage inégal ou excessif peut provoquer le gauchissement ou la déformation des pièces, en particulier sur les assemblages minces ou complexes. Des températures de brasage plus basses réduisent ce risque.

Oxydation et nécessité de fondant

Aux températures de brasage, la plupart des métaux réagissent rapidement avec l'oxygène de l'air, formant des oxydes à la surface. Ces couches d'oxyde empêchent le métal d'apport de mouiller la surface et de pénétrer dans le joint.

C'est pourquoi un fondant de brasage ou une atmosphère contrôlée et exempte d'oxygène (comme l'azote ou le vide) est non négociable. Ils protègent la zone du joint contre l'oxydation pendant le cycle de chauffage.

Faire le bon choix pour votre application

La sélection du processus correcte nécessite de trouver un équilibre entre les exigences du joint, les propriétés des matériaux et les effets thermiques.

- Si votre objectif principal est une résistance maximale du joint sur des métaux épais et similaires : Le soudage est souvent le choix supérieur, car il fusionne les matériaux de base en une seule pièce.

- Si votre objectif principal est d'assembler des métaux dissemblables, des sections minces ou des assemblages complexes sans déformation : Les températures plus basses du brasage et sa nature non fusionnante offrent un avantage significatif.

- Si votre objectif principal est d'assembler des composants électroniques sensibles à la chaleur ou de la plomberie en cuivre standard : Le brasage tendre est le processus correct, car ses basses températures empêchent d'endommager les composants et les matériaux.

Maîtriser la fenêtre de température est la clé pour créer des joints brasés solides, fiables et précis.

Tableau récapitulatif :

| Facteur de température de brasage | Point de température clé | Description |

|---|---|---|

| Limite inférieure | 450°C (840°F) | Définition officielle de l'AWS séparant le brasage fort du brasage tendre |

| Liquidus du métal d'apport | Varie selon l'alliage | Température à laquelle le métal d'apport devient entièrement liquide |

| Solidus du matériau de base | Varie selon le matériau | Limite supérieure absolue pour éviter de faire fondre les pièces assemblées |

| Fenêtre de travail | Entre le liquidus et le solidus | Plage de température sûre pour un brasage réussi |

Besoin d'un contrôle précis de la température pour vos applications de brasage ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables qui assurent un traitement thermique précis pour vos besoins d'assemblage. Nos solutions vous aident à maintenir la fenêtre de température critique entre l'écoulement du métal d'apport et l'intégrité du matériau de base. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de brasage et d'assemblage de matériaux de votre laboratoire avec des équipements fiables et de précision.

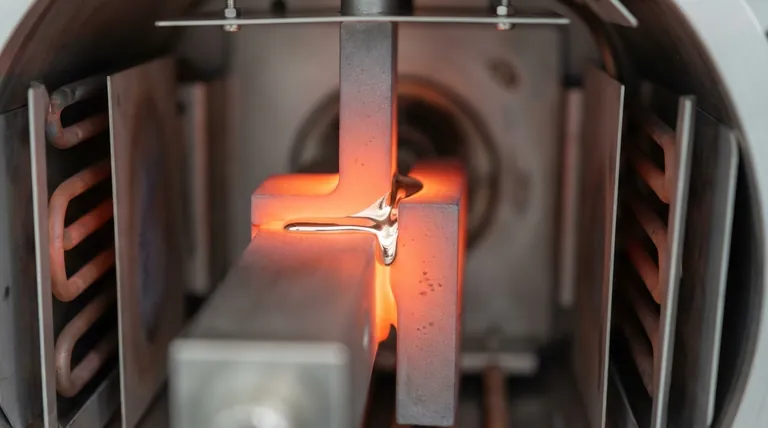

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures