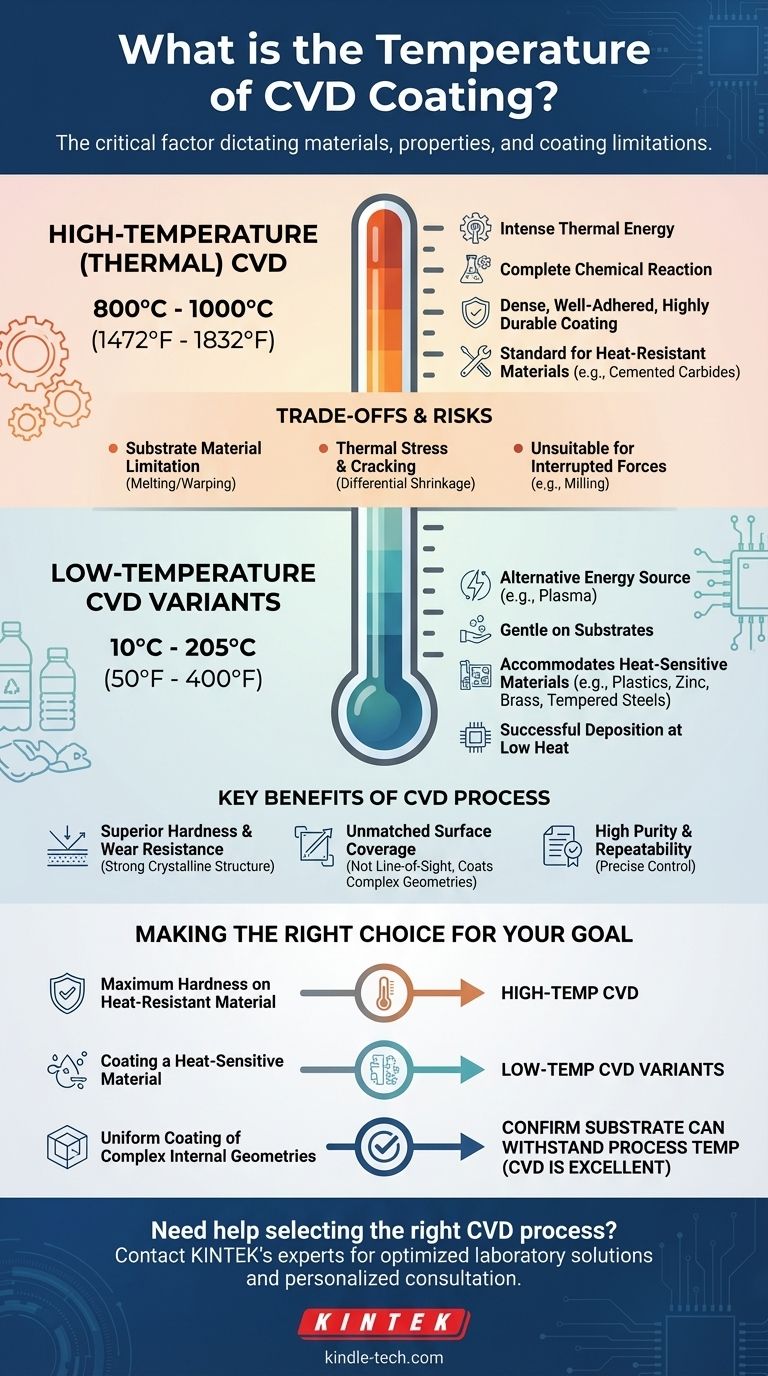

La température d'un procédé de dépôt chimique en phase vapeur (CVD) n'est pas une valeur unique, mais plutôt une plage qui dépend entièrement du type spécifique de CVD et du matériau à revêtir. Le CVD thermique traditionnel fonctionne à des températures extrêmement élevées, généralement entre 800°C et 1000°C (1472°F et 1832°F). Cependant, il existe des variantes spécialisées de CVD à basse température qui peuvent fonctionner à des températures beaucoup plus basses, d'environ 10°C à 205°C (50°F à 400°F), pour s'adapter aux matériaux sensibles à la chaleur.

Le principe fondamental à comprendre est que la température du procédé est le facteur le plus critique en CVD. Elle dicte non seulement les matériaux que vous pouvez revêtir, mais aussi les propriétés finales — et les faiblesses potentielles — du revêtement lui-même.

Le rôle déterminant de la température en CVD

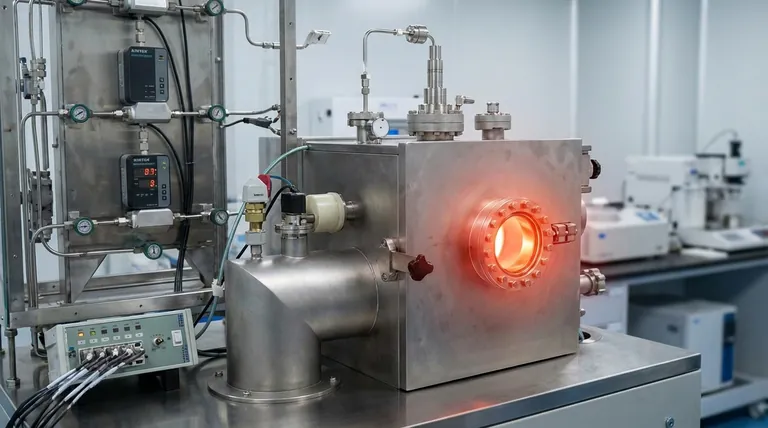

La température dans un procédé CVD est le catalyseur principal. Elle fournit l'énergie thermique nécessaire pour initier les réactions chimiques entre les gaz précurseurs, leur permettant de se décomposer et de déposer un film solide de haute pureté sur la surface d'un substrat.

CVD à haute température (Thermique)

La forme la plus courante de CVD repose sur une chaleur élevée, généralement dans la plage de 800°C à 1000°C. Cette énergie thermique intense assure une réaction chimique complète.

Il en résulte un revêtement très dense, bien adhéré et très durable. C'est le procédé standard pour les matériaux capables de résister à une chaleur extrême, tels que les carbures cémentés utilisés dans les outils de coupe.

Variantes de CVD à basse température

Pour les substrats qui seraient endommagés ou détruits par une chaleur élevée — comme les plastiques, le zinc, le laiton ou certains aciers — des procédés CVD spécialisés sont nécessaires.

Ces méthodes utilisent une source d'énergie alternative, telle qu'un plasma électrique, pour piloter la réaction chimique. Cela permet un dépôt réussi à des températures beaucoup plus basses, parfois aussi basses que 10°C à 205°C.

Comprendre les compromis du CVD à haute température

Bien que le CVD à haute température produise des revêtements exceptionnellement durs, la chaleur elle-même introduit des limitations et des risques importants que vous devez prendre en compte.

Limitation du matériau du substrat

C'est la contrainte la plus significative. La fenêtre de procédé de 800 à 1000°C exclut immédiatement tout matériau qui fond, se déforme ou voit ses propriétés fondamentales modifiées par de telles températures élevées.

Risque de contrainte thermique et de fissuration

Pendant la phase de refroidissement, le substrat et le nouveau revêtement se contractent à des vitesses différentes. Cette différence crée une immense contrainte de traction au sein du revêtement.

Dans les revêtements plus épais (10-20μm), cette contrainte peut entraîner la formation de fines fissures. Bien que non toujours visibles, ces microfissures peuvent devenir des points de défaillance sous l'impact physique.

Inadéquation pour certaines applications

Le potentiel de microfissures rend le CVD à haute température moins adapté aux applications impliquant des forces interrompues ou incohérentes, telles que le fraisage. Chaque impact peut propager les fissures, entraînant finalement l'écaillage ou l'arrachement du revêtement.

Avantages clés du procédé CVD

Malgré les défis posés par la température, le CVD offre des avantages uniques qui en font le choix idéal pour de nombreuses applications.

Dureté supérieure et résistance à l'usure

L'environnement à haute énergie du CVD thermique crée un revêtement doté d'une structure cristalline solide et d'une excellente liaison avec le substrat. Il en résulte une résistance supérieure à l'abrasion et à l'usure par rapport à de nombreux autres procédés.

Couverture de surface inégalée

Étant donné que le procédé utilise des gaz réactifs à l'intérieur d'une chambre, le CVD n'est pas un procédé à « ligne de visée ». Il peut revêtir uniformément toutes les surfaces exposées d'un objet, y compris les canaux internes complexes, les trous borgnes et les filetages.

Haute pureté et répétabilité

La nature hautement contrôlée de la réaction chimique permet la création de films d'une pureté exceptionnelle. Ceci, combiné à un contrôle environnemental précis, assure une excellente répétabilité du procédé, ce qui est essentiel pour des industries comme celle des semi-conducteurs.

Faire le bon choix pour votre objectif

Votre choix de température de procédé est fondamentalement un choix concernant votre matériau et le résultat souhaité.

- Si votre objectif principal est la dureté maximale sur un matériau résistant à la chaleur (comme le carbure cémenté) : Le CVD thermique à haute température traditionnel (800-1000°C) est le choix supérieur pour sa résistance à l'usure exceptionnelle.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur (comme le plastique, le zinc ou l'acier trempé) : Vous devez spécifier une variante de CVD spécialisée à basse température qui fonctionne en dessous du seuil de tolérance du matériau.

- Si votre objectif principal est le revêtement uniforme de géométries internes complexes : Le CVD est une excellente option, mais vous devez d'abord confirmer que le matériau de votre substrat peut supporter les exigences thermiques du procédé.

En fin de compte, faire correspondre la température du procédé aux limites de votre substrat est la clé pour tirer parti avec succès de la puissance de la technologie CVD.

Tableau récapitulatif :

| Type de procédé CVD | Plage de température typique | Caractéristiques clés | Substrats appropriés |

|---|---|---|---|

| CVD à haute température (Thermique) | 800°C - 1000°C (1472°F - 1832°F) | Dureté supérieure, revêtement dense, excellente résistance à l'usure | Carbures cémentés, matériaux résistants à la chaleur |

| Variantes de CVD à basse température | 10°C - 205°C (50°F - 400°F) | Assisté par plasma, contrainte thermique minimale, doux pour les substrats | Plastiques, zinc, laiton, aciers trempés |

Besoin d'aide pour choisir le bon procédé CVD pour votre application spécifique ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour les technologies de revêtement avancées. Nos experts comprennent l'équilibre critique entre les exigences de température et les limitations du substrat. Que vous travailliez avec des matériaux résistants à la chaleur nécessitant une dureté maximale ou des substrats délicats nécessitant des solutions à basse température, nous pouvons vous aider à optimiser votre procédé CVD pour des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de vos défis de revêtement spécifiques et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire. Prenez contact avec nos spécialistes pour une consultation et un soutien personnalisés.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi la pulvérisation RF est-elle meilleure que la pulvérisation DC ? Le guide ultime du dépôt de matériaux

- Quelles sont les étapes du dépôt chimique en phase vapeur ? Un guide pour la synthèse contrôlée de couches minces

- Quel est l'objectif principal des systèmes UHVCVD pour les films TCO ? Atteindre une pureté et des performances au niveau atomique

- Quels sont les différents types de techniques de dépôt ? PVD vs CVD expliqués

- Quels sont les différents types de dépôt chimique en phase vapeur ? Un guide pour choisir la bonne méthode CVD

- Quel est le rôle du dépôt chimique en phase vapeur ? Créer des films ultra-minces et haute performance

- Quels sont les paramètres critiques pour un graphène CVD de haute qualité ? Optimisez votre processus de synthèse

- Qu'est-ce que la pulvérisation cathodique ? Découvrez comment cette technique de dépôt sous vide crée des revêtements minces de haute précision