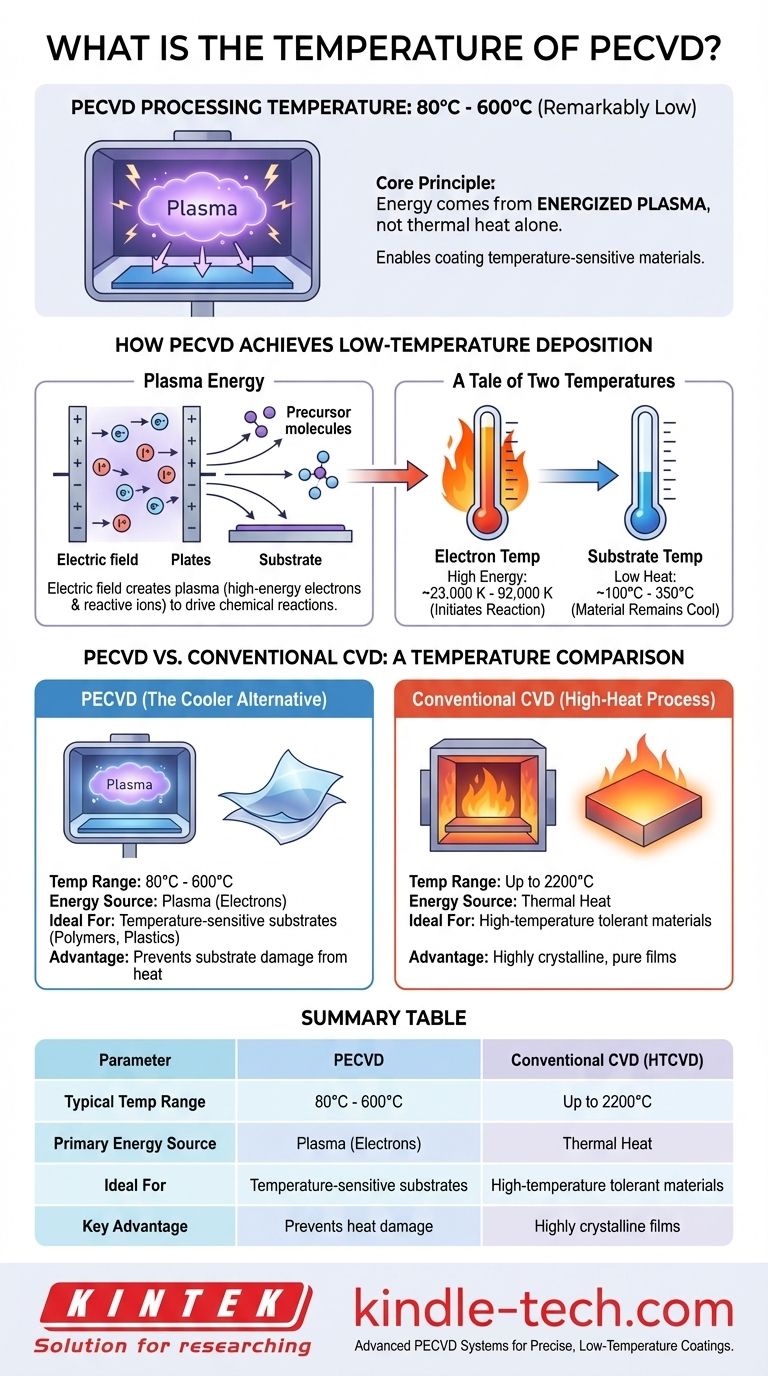

En bref, la température de traitement du dépôt chimique en phase vapeur assisté par plasma (PECVD) est remarquablement basse, s'étendant généralement de 80°C à 600°C. Cette basse température est la caractéristique déterminante du procédé, permettant un large éventail d'applications impossibles avec les méthodes thermiques traditionnelles à haute température. L'énergie requise pour la réaction chimique provient d'un plasma énergisé plutôt que de la seule chaleur thermique.

Le principe fondamental à comprendre est que le PECVD sépare la source d'énergie de la température du substrat. Bien que les électrons dans le plasma soient incroyablement chauds (des dizaines de milliers de degrés), le substrat et le gaz environnant restent froids, ce qui le rend idéal pour les matériaux sensibles à la température.

Comment le PECVD réalise-t-il le dépôt à basse température ?

L'avantage fondamental du PECVD est sa capacité à induire des réactions chimiques sans chaleur extrême. Ceci est réalisé en créant un système à non-équilibre thermique à l'intérieur du réacteur.

Le rôle critique de l'énergie du plasma

Dans un réacteur PECVD, un champ électrique est utilisé pour ioniser un gaz, créant un plasma. Ce plasma est une mer d'électrons de haute énergie et d'ions réactifs.

Ces électrons énergétiques entrent en collision avec les molécules du gaz précurseur, les décomposant en espèces chimiques hautement réactives. Cette étape de dissociation est ce qui permet à la réaction de dépôt de se produire à la surface du substrat.

Une histoire de deux températures

La « température » dans un système PECVD n'est pas un chiffre unique. Deux environnements thermiques très différents coexistent.

La température des électrons est extraordinairement élevée, avec des énergies électroniques moyennes de 2 à 8 eV, équivalentes à des températures allant de 23 000 K à plus de 92 000 K. Ces électrons possèdent l'énergie nécessaire pour initier la réaction chimique.

En revanche, la température du substrat — la chaleur physique réelle du matériau en cours de revêtement — reste très basse, souvent entre 100°C et 350°C. Ceci est possible car les ions plus lourds et les atomes de gaz neutres ne chauffent pas au même degré que les électrons légers.

PECVD par rapport au CVD conventionnel : une comparaison de température

Comprendre la différence de température entre le PECVD et le CVD conventionnel à haute température (HTCVD) clarifie sa proposition de valeur unique.

CVD conventionnel : un procédé à haute chaleur

Les méthodes CVD traditionnelles dépendent entièrement de l'énergie thermique pour décomposer les gaz précurseurs.

Pour ce faire, ces fours doivent fonctionner à des températures extrêmement élevées, atteignant souvent jusqu'à 2200°C. Cela limite sévèrement les types de matériaux qui peuvent être utilisés comme substrats.

PECVD : l'alternative plus fraîche

En utilisant le plasma comme source d'énergie principale, le PECVD contourne la nécessité d'une chaleur extrême.

Ce procédé permet un dépôt de film de haute qualité sur des matériaux qui fondraient, se déformeraient ou seraient détruits dans un four CVD conventionnel, tels que les polymères, les plastiques et les dispositifs semi-conducteurs complexes.

Comprendre les compromis

Bien que sa basse température soit un avantage significatif, le PECVD n'est pas sans considérations. Il est crucial de comprendre les compromis impliqués.

Qualité et composition du film

Étant donné que le dépôt se produit à des températures plus basses, les films résultants peuvent ne pas être aussi denses ou avoir la même structure cristalline que ceux obtenus à des températures très élevées.

Les films déposés par PECVD peuvent également contenir des concentrations plus élevées d'éléments incorporés, comme l'hydrogène, ce qui peut affecter les propriétés optiques ou électriques finales du matériau.

Potentiel de dommages induits par le plasma

Les ions de haute énergie présents dans le plasma, bien que nécessaires à la réaction, peuvent parfois bombarder physiquement la surface du substrat.

Pour les composants électroniques extrêmement sensibles, cela peut introduire des défauts de surface ou des dommages qui doivent être gérés avec soin par l'optimisation des paramètres du procédé.

Faire le bon choix pour votre objectif

Le choix entre le PECVD et d'autres méthodes dépend entièrement de vos contraintes matérielles et des propriétés de film souhaitées.

- Si votre objectif principal est de revêtir des substrats sensibles à la température : Le PECVD est presque toujours le choix supérieur ou le seul choix viable en raison de sa basse température de fonctionnement.

- Si votre objectif principal est d'obtenir la pureté de film la plus élevée possible ou une structure cristalline spécifique : Le CVD à haute température peut être nécessaire, mais seulement si votre substrat peut tolérer les conditions thermiques extrêmes.

En fin de compte, comprendre cette distinction fondamentale de température est la clé pour tirer parti du PECVD pour déposer des matériaux avancés sur des plateformes thermiquement sensibles.

Tableau récapitulatif :

| Paramètre | PECVD | CVD conventionnel (HTCVD) |

|---|---|---|

| Plage de température typique | 80°C - 600°C | Jusqu'à 2200°C |

| Source d'énergie principale | Plasma (Électrons) | Chaleur thermique |

| Idéal pour | Substrats sensibles à la température (polymères, plastiques) | Matériaux tolérant les hautes températures |

| Avantage clé | Prévient les dommages au substrat dus à la chaleur | Peut produire des films très cristallins et purs |

Besoin de déposer des films minces de haute qualité sur des matériaux sensibles à la température ? KINTEK se spécialise dans l'équipement de laboratoire avancé, y compris les systèmes PECVD, pour vous aider à obtenir des revêtements précis à basse température sans compromettre vos substrats. Notre expertise garantit que vous obtenez la bonne solution pour votre application spécifique, de la R&D à la production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie PECVD peut bénéficier au flux de travail de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD