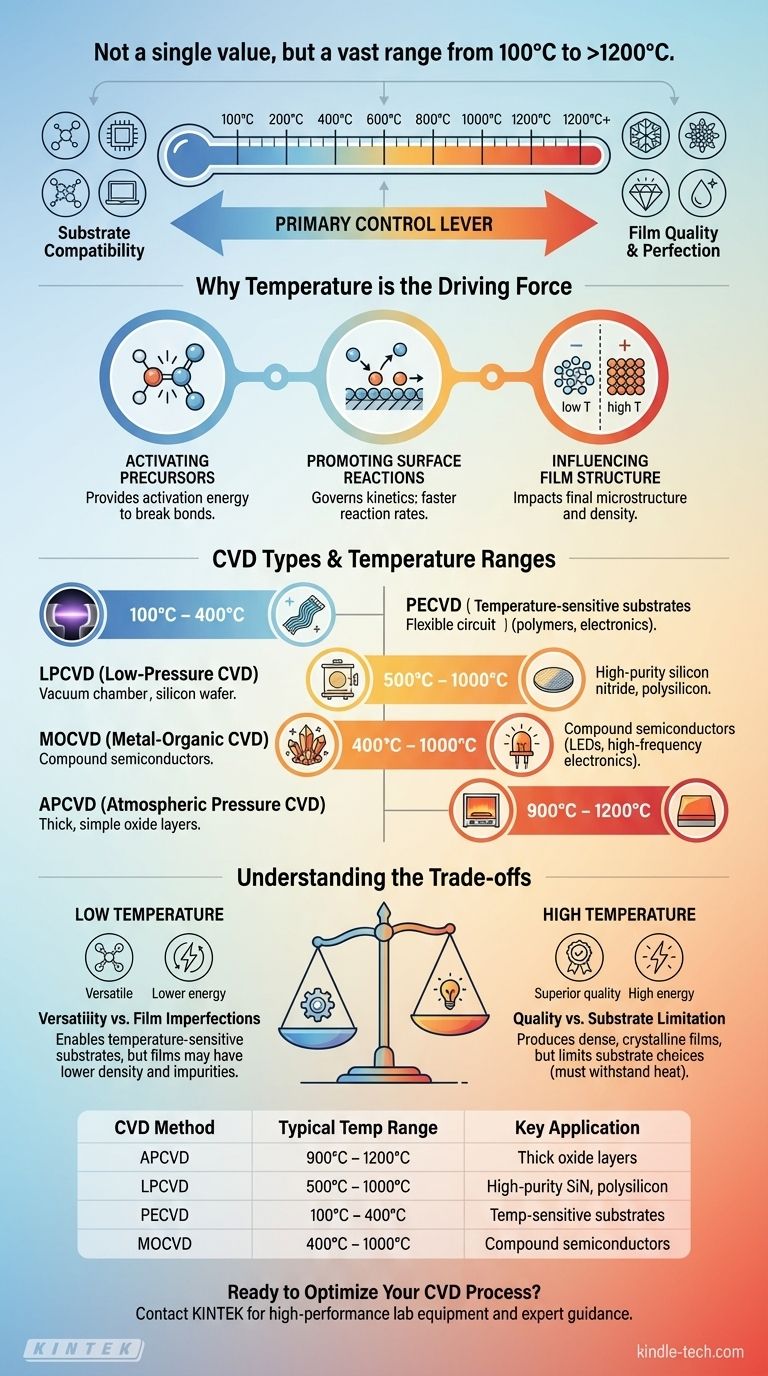

En bref, la température pour le dépôt chimique en phase vapeur (DCV) n'est pas une valeur unique, mais s'étend sur une vaste plage allant de 100°C à plus de 1200°C. La température précise requise dépend entièrement de la technique de DCV spécifique utilisée, des précurseurs chimiques et des propriétés souhaitées du film mince final.

Le point essentiel à retenir est que la température n'est pas simplement un réglage dans le DCV ; c'est le levier de contrôle principal. Elle dicte l'énergie de réaction, le taux de dépôt et la qualité ultime du film, imposant un compromis fondamental entre la perfection du film et la compatibilité du substrat.

Pourquoi la température est la force motrice du DCV

Pour comprendre les différentes plages de température, vous devez d'abord comprendre le rôle joué par la température. Dans le DCV, la chaleur est la source d'énergie qui pilote l'ensemble du processus chimique de conversion des molécules en phase gazeuse en un film mince à l'état solide.

Activation des gaz précurseurs

Le processus commence par des gaz précurseurs, qui contiennent les atomes nécessaires au film. La température fournit l'énergie d'activation requise pour rompre les liaisons chimiques au sein de ces molécules précurseurs, les rendant réactives.

Sans chaleur suffisante, les gaz précurseurs traverseront simplement le substrat sans réagir, et aucun film ne sera déposé.

Promotion des réactions de surface

Une fois que les précurseurs sont décomposés, les espèces réactives doivent s'adsorber sur la surface du substrat, se déplacer pour trouver des sites de réseau idéaux et former des liaisons chimiques stables. La température régit la vitesse de ces réactions de surface, un processus connu sous le nom de cinétique.

Des températures plus élevées augmentent généralement la vitesse de réaction, conduisant à une croissance plus rapide du film.

Influence sur la structure et la qualité du film

La température a un impact profond sur la microstructure finale du film.

Les températures élevées donnent aux atomes de surface plus d'énergie pour se déplacer, leur permettant de s'installer dans une structure cristalline très ordonnée et dense. Des températures plus basses peuvent « figer » les atomes en place avant qu'ils ne trouvent un site idéal, ce qui entraîne un film désordonné, moins dense ou amorphe.

Plages de température par type de DCV

Étant donné que la température est si fondamentale, différentes méthodes de DCV ont été développées pour fonctionner dans des régimes thermiques spécifiques, chacune adaptée à différentes applications.

DCV à pression atmosphérique (APCVD)

Plage typique : 900°C – 1200°C

Il s'agit d'un processus à haute température effectué à pression ambiante. La chaleur élevée est nécessaire pour obtenir une bonne cinétique de réaction sans l'aide d'un vide. Il est souvent utilisé pour des couches d'oxyde épaisses et simples où la tolérance à la température du substrat n'est pas une préoccupation.

DCV à basse pression (LPCVD)

Plage typique : 500°C – 1000°C

En réduisant la pression de la chambre, la distance que les molécules de gaz peuvent parcourir avant de entrer en collision augmente. Cela se traduit par des films très uniformes, même à des températures légèrement inférieures à celles de l'APCVD. Le LPCVD est un outil essentiel pour produire des films de haute pureté et de haute qualité tels que le nitrure de silicium et le silicium polycristallin dans l'industrie des semi-conducteurs.

DCV assistée par plasma (PECVD)

Plage typique : 100°C – 400°C

Le PECVD est la solution clé à basse température. Au lieu de s'appuyer uniquement sur l'énergie thermique, il utilise un champ électromagnétique (plasma) pour énergiser les gaz précurseurs et les décomposer.

Cela permet le dépôt sur des substrats sensibles à la température, tels que les polymères, les plastiques ou les dispositifs électroniques entièrement fabriqués qui seraient détruits par la chaleur du LPCVD ou de l'APCVD.

DCV organométallique (MOCVD)

Plage typique : 400°C – 1000°C

Le MOCVD est une technique très polyvalente utilisée pour déposer des matériaux complexes, en particulier des semi-conducteurs composés pour les LED et l'électronique à haute fréquence. Il utilise des précurseurs organométalliques qui peuvent se décomposer sur une large plage de température, offrant un contrôle précis sur la composition du film et la structure cristalline.

Comprendre les compromis

Choisir une température n'est pas une question de choisir un chiffre ; il s'agit de naviguer dans une série de compromis techniques critiques.

Haute température : Qualité contre limitation du substrat

Les processus à haute température comme le LPCVD produisent des films supérieurs, denses et hautement cristallins avec de faibles niveaux d'impuretés. Cependant, ce budget thermique limite sévèrement votre choix de substrat. Tout matériau qui fond, se déforme ou se dégrade en dessous de la température de dépôt est incompatible.

Basse température : Polyvalence contre imperfections du film

Les processus à basse température comme le PECVD offrent une polyvalence incroyable, permettant le dépôt sur pratiquement n'importe quel substrat. Le compromis concerne souvent la qualité du film. Ces films peuvent avoir une densité plus faible, une contrainte interne plus élevée et peuvent incorporer des impuretés (comme l'hydrogène provenant des précurseurs) qui peuvent affecter les propriétés électriques ou optiques.

Le coût de l'énergie et de l'équipement

Atteindre et maintenir des températures élevées est énergivore et nécessite des équipements robustes et coûteux tels que des fours à haute température et des systèmes de refroidissement sophistiqués. Les processus à basse température, bien que nécessitant des générateurs de plasma complexes, peuvent souvent avoir un coût énergétique global inférieur.

Sélectionner le bon processus pour votre objectif

Votre choix de méthode de DCV et de sa plage de température correspondante doit être dicté par votre objectif final.

- Si votre objectif principal est la qualité cristalline et la pureté du film la plus élevée possible : Vous devrez utiliser un processus à haute température comme le LPCVD ou le MOCVD et sélectionner un substrat capable de résister à la chaleur.

- Si votre objectif principal est le dépôt sur un substrat sensible à la température : Une méthode à basse température comme le PECVD est votre choix essentiel, et souvent le seul.

- Si votre objectif principal est de faire croître des semi-conducteurs composés épitaxiaux complexes : Une technique spécialisée comme le MOCVD offre le contrôle nécessaire sur la composition et la cristallinité dans une plage de température modérée.

En fin de compte, la température est l'outil le plus fondamental dont vous disposez pour contrôler le processus de dépôt chimique en phase vapeur et adapter le film à vos besoins exacts.

Tableau récapitulatif :

| Méthode de DCV | Plage de température typique | Application clé |

|---|---|---|

| APCVD | 900°C – 1200°C | Couches d'oxyde épaisses |

| LPCVD | 500°C – 1000°C | Nitrure de silicium de haute pureté, silicium polycristallin |

| PECVD | 100°C – 400°C | Substrats sensibles à la température (polymères, électronique) |

| MOCVD | 400°C – 1000°C | Semi-conducteurs composés pour LED, électronique haute fréquence |

Prêt à optimiser votre processus de DCV ?

Choisir la bonne plage de température et la bonne méthode de DCV est essentiel pour obtenir la qualité de film et la compatibilité du substrat souhaitées. KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance et de consommables adaptés aux besoins uniques de DCV de votre laboratoire. Nos experts peuvent vous aider à sélectionner le système parfait pour garantir un contrôle précis de la température et des résultats de dépôt supérieurs.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production avec des solutions de DCV fiables et efficaces.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la méthode de dépôt chimique en phase vapeur (CVD) pour la synthèse du diamant ? Maîtriser la précision moléculaire dans la croissance en laboratoire

- Quelles sont les utilisations du bio-fioul issu de la pyrolyse ? Libérez son potentiel en tant que carburant, produits chimiques et plus encore

- Que peut-on fabriquer avec le frittage laser ? Créer des pièces fonctionnelles complexes et durables

- Quelles sont les applications des films minces chimiques ? Libérez de nouvelles propriétés pour vos matériaux

- Quelles sont les caractéristiques et les avantages du dépôt chimique en phase vapeur à basse pression (LPCVD) ? Guide expert sur l'uniformité des films

- Qu'est-ce que le dépôt chimique en phase vapeur pour la synthèse de nanoparticules ? Construire des nanomatériaux de haute pureté à partir de zéro

- Quel est le principe du procédé CVD ? Croissance de matériaux haute performance à partir de gaz

- Quelle est la méthode de dépôt chimique en phase vapeur (CVD) du carbone ? Construire des matériaux avancés atome par atome