Il n'existe pas de durée et de température uniques pour le traitement thermique. Les paramètres corrects sont entièrement déterminés par deux facteurs : le matériau spécifique traité et les propriétés finales souhaitées. Par exemple, le processus visant à rendre l'acier plus tendre pour l'usinage est fondamentalement différent du processus visant à le rendre extrêmement dur et résistant à l'usure.

Le traitement thermique n'est pas une recette unique, mais une famille de processus thermiques contrôlés. La durée, la température et la vitesse de refroidissement spécifiques sont choisies avec précision pour manipuler la microstructure interne du matériau, réalisant ainsi un ensemble ciblé de propriétés mécaniques telles que la dureté, la ténacité ou la ductilité.

Les facteurs clés : Matériau et résultat souhaité

Pour déterminer les paramètres corrects du traitement thermique, vous devez d'abord définir votre matériau et votre objectif. Ces deux variables dictent chaque étape ultérieure du processus.

Facteur 1 : La composition du matériau

La composition chimique d'un alliage métallique dicte ses températures de transformation critiques. Pour l'acier, la teneur en carbone est l'élément le plus important influençant sa réaction à la chaleur.

Un acier à outils à haute teneur en carbone aura des températures critiques différentes et nécessitera un processus différent d'un acier de construction à faible teneur en carbone. Consultez toujours la fiche technique spécifique du matériau pour ses diagrammes de transformation (tels que les courbes TTT ou CCT) qui guident ces décisions.

Facteur 2 : La propriété mécanique souhaitée

Le « pourquoi » derrière votre traitement thermique est la question la plus importante. Comme le notent les références, les objectifs peuvent varier considérablement, et chaque objectif correspond à un processus différent.

Cherchez-vous à soulager les contraintes internes dues au soudage, à augmenter la dureté de surface pour la résistance à l'usure, ou à améliorer la ductilité pour une opération de formage ? Chacun de ces résultats nécessite un cycle thermique unique.

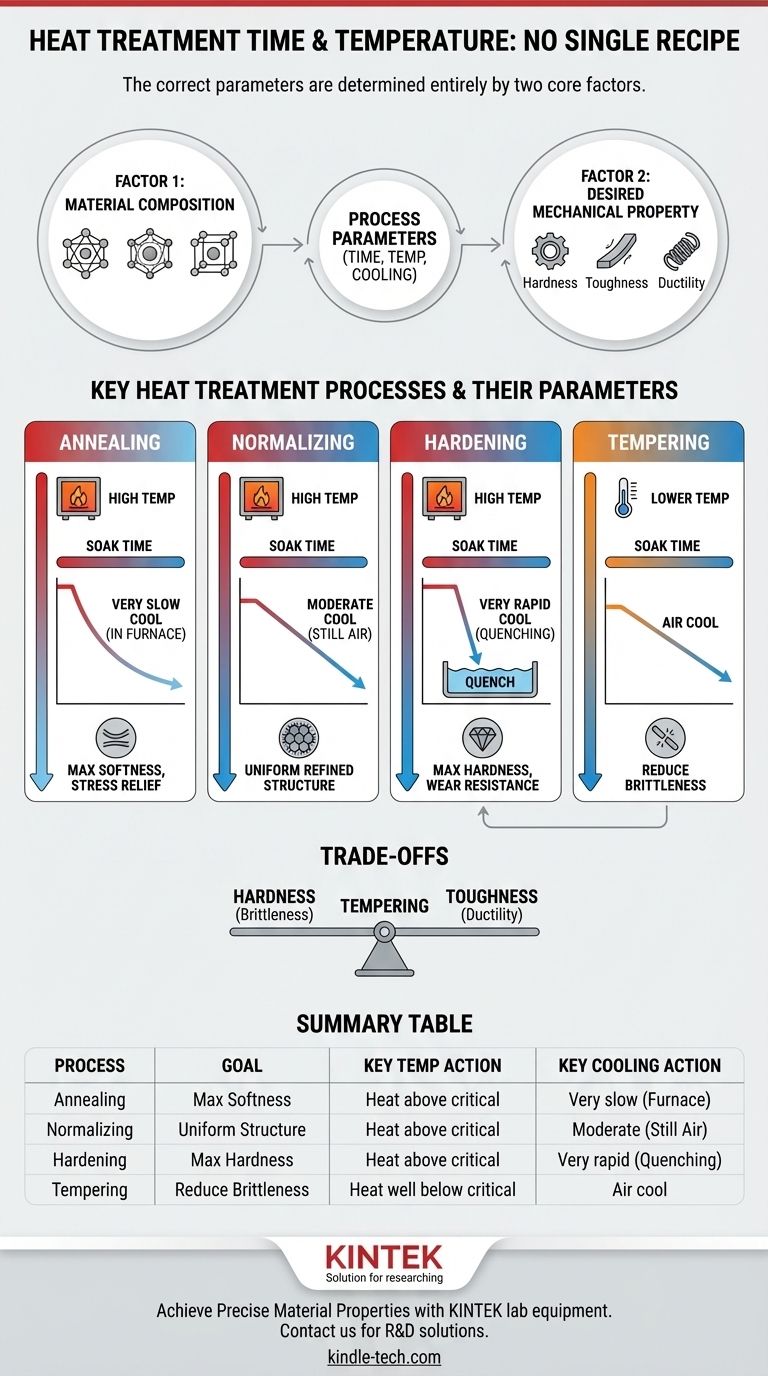

Principaux processus de traitement thermique et leurs paramètres

Vous trouverez ci-dessous les processus de traitement thermique les plus courants pour l'acier, illustrant comment la durée et la température sont ajustées pour obtenir différents résultats.

Recuit : Pour une douceur et une relaxation des contraintes maximales

Le recuit est utilisé pour rendre un matériau aussi mou et ductile que possible, souvent pour améliorer son usinabilité.

Le processus consiste à chauffer l'acier juste au-dessus de sa température critique supérieure, à le maintenir là assez longtemps pour que toute la pièce atteigne cette température (appelé « maintien en température »), puis à le refroidir très lentement, souvent en le laissant à l'intérieur du four pendant qu'il refroidit.

Normalisation : Pour une structure uniforme et affinée

La normalisation est souvent effectuée après des processus de travail à chaud comme le forgeage pour créer une structure de grain plus uniforme et affinée.

Ceci implique de chauffer l'acier à une température similaire au recuit, mais la pièce est ensuite refroidie à l'air calme. Cette vitesse de refroidissement plus rapide produit un matériau légèrement plus dur et plus résistant qu'une pièce recuite.

Trempe : Pour une résistance maximale et une résistance à l'usure

La trempe est utilisée pour rendre l'acier nettement plus dur et plus cassant.

L'acier est chauffé au-dessus de sa température critique puis refroidi très rapidement dans un processus appelé trempe. Le milieu de trempe (eau, saumure, huile ou même air) est choisi en fonction du type d'acier et de la vitesse de refroidissement requise pour obtenir une dureté complète.

Revenu : Pour réduire la fragilité

Une pièce trempée est souvent trop cassante pour une utilisation pratique. Le revenu est un processus secondaire effectué après la trempe pour retrouver une certaine ténacité.

La pièce trempée est réchauffée à une température beaucoup plus basse, bien en dessous de son point critique, et maintenue pendant un temps spécifique. La température de revenu exacte détermine l'équilibre final entre dureté et ténacité ; une température plus élevée donne une pièce plus molle mais plus tenace.

Comprendre les compromis

Le traitement thermique est un jeu de compromis. L'amélioration d'une propriété, comme la dureté, se fait souvent au détriment d'une autre, comme la ténacité.

Le compromis dureté contre fragilité

Le principal compromis dans le traitement de l'acier se situe entre la dureté et la ténacité. Le processus de trempe qui crée une dureté extrême crée également une fragilité extrême.

Le revenu est l'étape essentielle utilisée pour négocier ce compromis, sacrifiant une partie de la dureté pour gagner la ténacité nécessaire et empêcher la pièce de se briser en service.

L'impact de la taille et de la géométrie de la pièce

Une pièce épaisse et lourde nécessite un « temps de maintien » plus long à la température cible pour s'assurer que le cœur est entièrement chauffé. Un maintien insuffisant entraînera un traitement thermique inégal.

De plus, une trempe rapide peut provoquer la déformation, la distorsion ou même la fissuration des pièces minces ou complexes en raison de contraintes thermiques inégales.

Faire le bon choix pour votre objectif

Commencez toujours par le résultat souhaité. L'objectif dicte le processus, qui dicte à son tour la durée, la température et la vitesse de refroidissement.

- Si votre objectif principal est l'usinabilité et la relaxation des contraintes : Le recuit est votre processus, défini par un refroidissement très lent à partir d'une température élevée.

- Si votre objectif principal est la dureté maximale et la résistance à l'usure : La trempe suivie du revenu est la séquence obligatoire en deux étapes.

- Si votre objectif principal est d'affiner la structure du grain après formage : La normalisation est un choix rentable qui utilise le refroidissement à l'air pour équilibrer la résistance et la ductilité.

- Si votre objectif principal est de réduire la fragilité d'une pièce trempée : Le revenu est une étape post-trempe obligatoire, où la température est choisie précisément pour obtenir la ténacité idéale.

En fin de compte, choisir la bonne durée et la bonne température nécessite de comprendre d'abord le changement métallurgique que vous avez l'intention de créer.

Tableau récapitulatif :

| Processus | Objectif | Action clé sur la température | Action clé sur le refroidissement |

|---|---|---|---|

| Recuit | Douceur maximale, relaxation des contraintes | Chauffer au-dessus de la température critique | Très lent (dans le four) |

| Normalisation | Structure de grain uniforme et affinée | Chauffer au-dessus de la température critique | Modéré (à l'air calme) |

| Trempe | Dureté maximale, résistance à l'usure | Chauffer au-dessus de la température critique | Très rapide (trempe) |

| Revenu | Réduire la fragilité après trempe | Chauffer bien en dessous de la température critique | Refroidissement à l'air |

Obtenez des propriétés matérielles précises avec KINTEK

Naviguer dans les complexités des paramètres de traitement thermique est essentiel pour la performance de votre produit. Que votre objectif soit la dureté maximale, une ductilité améliorée ou la relaxation des contraintes, le bon équipement de laboratoire est essentiel pour développer et valider vos processus thermiques.

KINTEK se spécialise dans les fours de laboratoire, les étuves et les consommables de haute qualité qui offrent le contrôle précis de la température et le chauffage uniforme dont votre R&D en traitement thermique exige. Notre équipement aide les métallurgistes, les scientifiques des matériaux et les ingénieurs de fabrication à reproduire avec précision les processus industriels à l'échelle du laboratoire, garantissant que votre produit final répond aux spécifications exactes.

Laissez-nous vous aider à optimiser vos cycles de traitement thermique.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de laboratoire parfaite pour vos besoins.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace