En substance, un four de fusion à induction est un outil très polyvalent qui utilise l'induction électromagnétique pour chauffer et faire fondre les métaux avec une vitesse et une précision remarquables. Ses applications vont de la fusion et du raffinage des métaux précieux et des alliages de haute technologie à l'exécution de tâches de fabrication spécifiques comme le traitement thermique, le forgeage et la préparation au soudage.

La véritable valeur d'un four à induction ne réside pas seulement dans sa capacité à faire fondre le métal, mais dans sa capacité à le faire avec une vitesse, une propreté et une précision métallurgique exceptionnelles, ce qui le rend indispensable pour la production d'alliages homogènes de haute qualité.

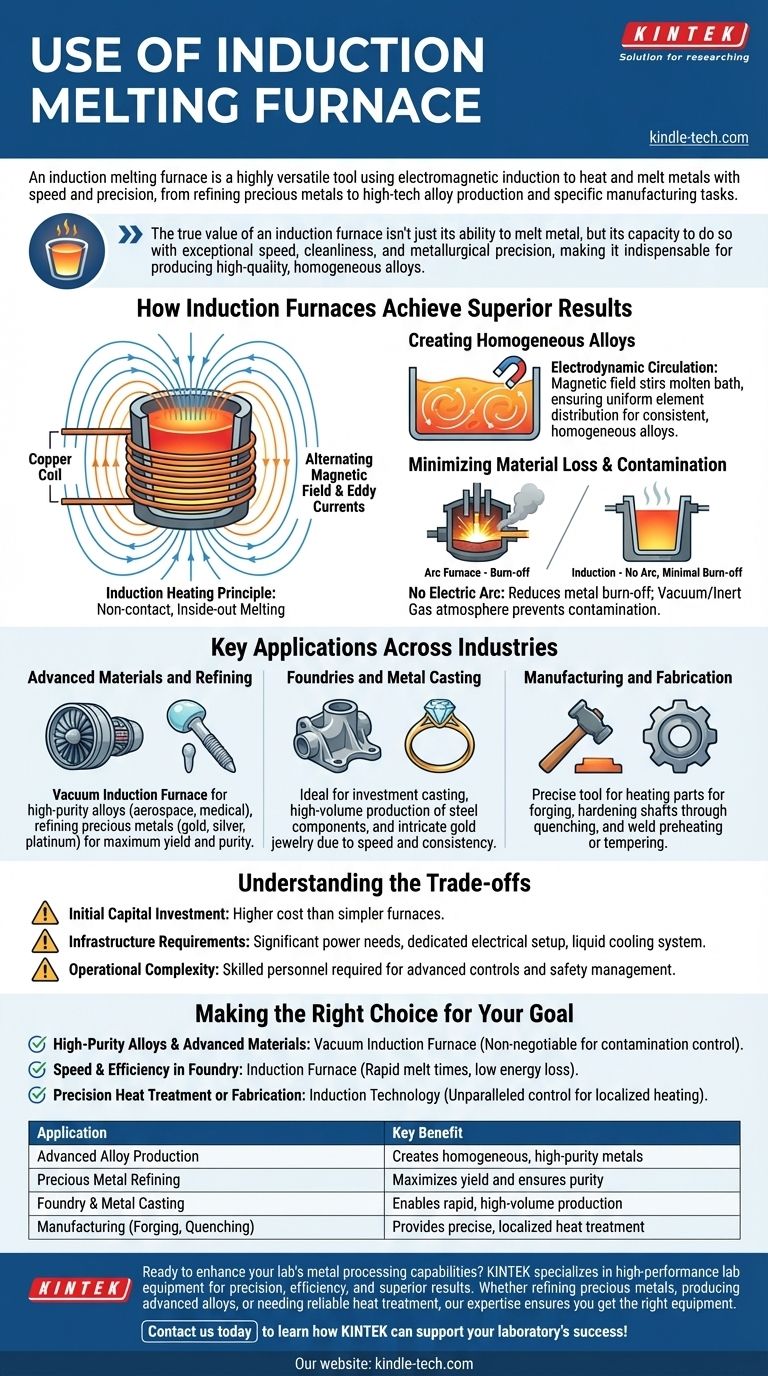

Comment les fours à induction obtiennent des résultats supérieurs

La fonction principale d'un four à induction repose sur sa méthode de chauffage unique et sans contact. Cette approche offre des avantages distincts par rapport aux fours traditionnels à combustible ou à arc.

Le principe du chauffage par induction

Un four à induction génère un champ magnétique puissant et alternatif à partir d'une bobine de cuivre. Lorsqu'un matériau conducteur comme le métal est placé dans ce champ, il induit des courants électriques (courants de Foucault) à l'intérieur du métal lui-même.

La résistance naturelle du métal à ces courants génère une chaleur intense et localisée, le faisant fondre rapidement de l'intérieur vers l'extérieur sans aucune flamme externe ni arc électrique.

Création d'alliages homogènes

Un avantage clé de ce processus est la circulation électrodynamique du métal liquide. Le champ magnétique agite naturellement le bain en fusion.

Ce mouvement constant assure une répartition uniforme de tous les éléments, ce qui donne un alliage parfaitement homogène avec des propriétés constantes dans tout le produit final.

Minimisation des pertes de matière et de la contamination

Les fours à arc traditionnels peuvent entraîner des pertes de matière importantes en brûlant des éléments d'alliage précieux. La fusion par induction évite cela entièrement.

Comme il n'y a pas d'arc électrique, la perte de métal par brûlure est minimisée. Ceci est particulièrement critique lors du travail avec des métaux coûteux ou réactifs. Le processus peut également être effectué sous vide ou dans une atmosphère de gaz inerte pour éviter la contamination.

Applications clés dans toutes les industries

Le contrôle et la polyvalence de la technologie d'induction en font un pilier dans de nombreux secteurs à forte valeur ajoutée.

Matériaux avancés et raffinage

Pour les matériaux où la pureté est primordiale, le four à induction sous vide est la norme. Il est utilisé pour produire des alliages à haute température, des alliages de titane, de l'acier inoxydable et d'autres matériaux spéciaux pour les applications aérospatiales et médicales.

C'est également la méthode préférée pour le raffinage des métaux précieux comme l'or, l'argent et le platine, car elle maximise le rendement et assure la pureté.

Fonderies et coulée de métaux

Les fours à induction sont largement utilisés pour la coulée de métaux, y compris la coulée à la cire perdue, où des pièces complexes et de haute qualité sont créées.

Leur rapidité et leur constance sont idéales pour les fonderies produisant de tout, des composants standard en acier aux bijoux en or complexes.

Fabrication et usinage

Au-delà de la simple fusion, la technologie d'induction est un outil précis pour la fabrication. Elle est utilisée pour chauffer des pièces pour le forgeage, durcir des arbres par trempe, et pour le préchauffage ou le revenu des soudures afin d'assurer leur intégrité structurelle.

Comprendre les compromis

Bien que puissante, la technologie d'induction n'est pas une solution universelle. Une compréhension claire de ses exigences est essentielle pour une mise en œuvre correcte.

Investissement initial en capital

Les systèmes de fours à induction sont des équipements sophistiqués. Le coût initial en capital est généralement plus élevé que celui des fours à combustible plus simples.

Exigences d'infrastructure

Ces fours ont des exigences de puissance importantes et nécessitent souvent une infrastructure électrique dédiée. Ils dépendent également d'un système de refroidissement liquide (généralement de l'eau) pour protéger les bobines de cuivre, ce qui ajoute une autre couche de dépendance opérationnelle.

Complexité opérationnelle

Bien que l'automatisation soit un avantage clé, l'utilisation d'un four à induction nécessite un personnel qualifié. Le système est équipé de commandes avancées et d'alarmes de sécurité pour la tension, le courant et la température qui doivent être gérées correctement.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de chauffage dépend entièrement de vos priorités opérationnelles et des matériaux avec lesquels vous travaillez.

- Si votre objectif principal est les alliages de haute pureté et les matériaux avancés : Un four à induction sous vide est non négociable pour son contrôle absolu de la contamination atmosphérique.

- Si votre objectif principal est la vitesse et l'efficacité dans une fonderie : Les temps de fusion rapides et les faibles pertes d'énergie d'un four à induction le rendent idéal pour la coulée à grand volume d'acier, d'or ou d'autres métaux standard.

- Si votre objectif principal est le traitement thermique de précision ou la fabrication : L'induction offre un contrôle inégalé pour le chauffage localisé dans des processus comme le forgeage, la trempe ou le préchauffage de soudure.

En fin de compte, un four à induction offre un niveau de contrôle qui transforme la fusion des métaux d'un processus de force brute en une science précise.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Production d'alliages avancés | Crée des métaux homogènes de haute pureté |

| Raffinage de métaux précieux | Maximise le rendement et assure la pureté |

| Fonderie et coulée de métaux | Permet une production rapide et à grand volume |

| Fabrication (Forgeage, Trempe) | Fournit un traitement thermique précis et localisé |

Prêt à améliorer les capacités de traitement des métaux de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire de haute performance, y compris les fours de fusion à induction conçus pour la précision, l'efficacité et des résultats supérieurs. Que vous raffiniez des métaux précieux, produisiez des alliages avancés ou ayez besoin de solutions de traitement thermique fiables, notre expertise vous assure d'obtenir l'équipement adapté à vos besoins. Contactez-nous dès aujourd'hui pour découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques