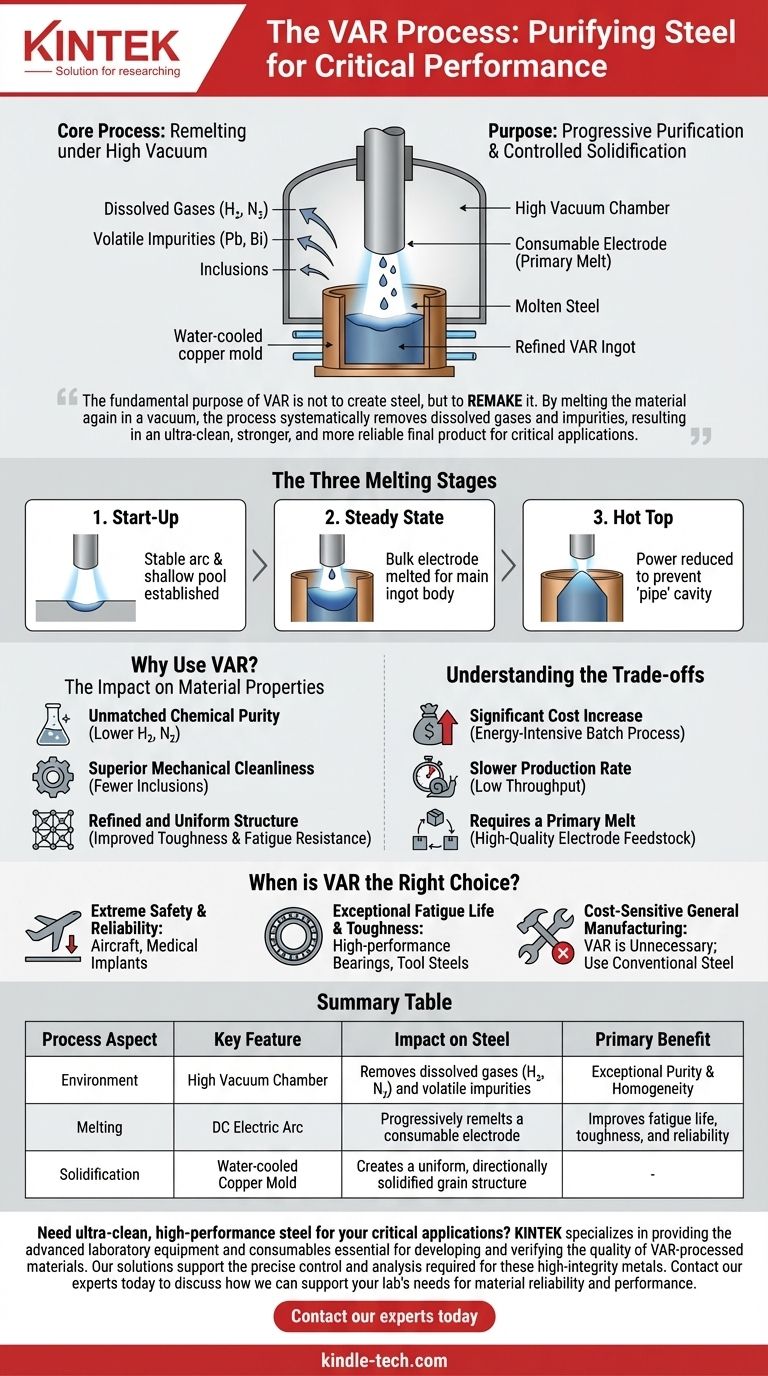

À la base, l'Affinage par Refonte sous Arc sous Vide (VAR) est un processus métallurgique secondaire utilisé pour produire de l'acier d'une pureté exceptionnelle et avec une structure interne hautement raffinée. Ce n'est pas une méthode pour fabriquer de l'acier à partir de matières premières, mais plutôt une étape de purification. Le processus implique de prendre un cylindre d'acier solide, connu sous le nom d'électrode consommable, et de le refondre progressivement sous vide poussé à l'aide d'un arc électrique dans un moule en cuivre refroidi à l'eau.

Le but fondamental du VAR n'est pas de créer de l'acier, mais de le refondre. En faisant fondre à nouveau le matériau sous vide, le processus élimine systématiquement les gaz dissous et les impuretés, ce qui donne un produit final ultra-propre, plus résistant et plus fiable pour les applications critiques.

La mécanique d'une fusion plus propre

Pour comprendre la valeur du VAR, il faut d'abord comprendre son environnement opérationnel unique. Chaque étape est délibérément conçue pour améliorer la pureté du matériau et l'intégrité structurelle.

L'électrode consommable

Le processus commence par une électrode solide d'une chimie d'acier spécifique. Cette électrode est généralement produite par un processus de fusion primaire, tel que dans un four à arc électrique (EAF) ou par fusion par induction sous vide (VIM).

L'environnement sous vide

Toute l'opération de refonte se déroule dans une chambre scellée sous un vide poussé. C'est l'élément le plus critique du processus, car le vide extrait activement les gaz dissous indésirables — en particulier l'hydrogène et l'azote — du métal en fusion. Il provoque également la vaporisation et l'élimination des éléments d'appoint volatils comme le plomb et le bismuth.

L'arc et la solidification contrôlée

Un courant électrique continu est utilisé pour amorcer un arc entre le bas de l'électrode et une petite quantité de matériau de départ au fond d'un creuset en cuivre refroidi à l'eau. La chaleur intense de l'arc fait fondre l'extrémité de l'électrode, provoquant la chute de l'acier en fusion goutte à goutte dans le creuset en dessous.

Cette fusion progressive et contrôlée et la solidification de bas en haut créent une structure de grain hautement uniforme et alignée directionnellement, minimisant la ségrégation chimique.

Les trois étapes de fusion

Le processus est géré en trois phases distinctes pour assurer un lingot final sain :

- Démarrage : Un arc stable et un bassin de fusion peu profond sont soigneusement établis.

- Régime permanent : La majeure partie de l'électrode est fondue à un rythme constant pour construire le corps principal du lingot.

- Tête chaude (Hot Top) : La puissance est lentement réduite pour contrôler la solidification du métal en fusion final en haut, empêchant une cavité de retrait centrale connue sous le nom de "pipe".

Pourquoi utiliser le VAR ? L'impact sur les propriétés du matériau

Le processus VAR étroitement contrôlé offre des avantages distincts impossibles à obtenir avec les méthodes conventionnelles de production d'acier à grande échelle.

Pureté chimique inégalée

En éliminant les gaz dissous, l'acier VAR présente une teneur en hydrogène considérablement plus faible, qui est une cause principale de fissuration interne et de fragilisation. L'élimination d'autres impuretés volatiles améliore davantage l'intégrité du matériau.

Propreté mécanique supérieure

Pendant la refonte, les inclusions non métalliques (telles que les oxydes et les sulfures) ont le temps de flotter à la surface du bain de fusion. Cela permet de les isoler du lingot utilisable, ce qui donne un acier "plus propre" avec beaucoup moins de points de contrainte internes où les fissures de fatigue peuvent s'initier.

Structure raffinée et uniforme

Le processus de solidification directionnelle empêche la formation de cristaux grossiers et non uniformes. Au lieu de cela, il crée une microstructure à grains fins et homogène qui améliore directement la ténacité, la ductilité et la résistance à la fatigue du matériau.

Comprendre les compromis

Malgré ses avantages, le VAR n'est pas une solution universelle. Son application ciblée est dictée par des compromis significatifs.

Augmentation significative des coûts

Le VAR est un processus discontinu supplémentaire, très gourmand en énergie, effectué sur de l'acier déjà fabriqué. Cette seconde étape de fusion ajoute un coût considérable au produit final par rapport à l'acier produit conventionnellement.

Taux de production plus lent

La refonte d'une électrode est un processus lent et méticuleux. Le débit d'un four VAR n'est qu'une fraction de celui d'une aciérie primaire, ce qui le rend inapproprié pour la production d'acier de commodité à haut volume.

Nécessite une fusion primaire

Le VAR est un processus de raffinage secondaire, ce qui signifie qu'il dépend d'un approvisionnement en électrodes de haute qualité. Cela ajoute une étape à la chaîne de fabrication et nécessite un contrôle minutieux de la chimie de l'électrode initiale.

Quand le VAR est-il le bon choix ?

Le choix d'un matériau traité par VAR est une décision entièrement dictée par les exigences de performance de l'application finale.

- Si votre objectif principal est une sécurité et une fiabilité extrêmes : Le VAR est non négociable pour les composants critiques tels que les trains d'atterrissage d'avions, les disques de moteurs à turbine ou les implants médicaux où la défaillance du matériau serait catastrophique.

- Si votre objectif principal est une durée de vie en fatigue et une ténacité exceptionnelles : Le VAR est le choix évident pour les roulements haute performance, les engrenages spécialisés et les aciers à outils soumis à des contraintes cycliques intenses.

- Si votre objectif principal est la construction générale ou la fabrication sensible aux coûts : Le VAR est presque certainement inutile et non économique ; les processus de fabrication d'acier conventionnels sont bien plus appropriés.

En comprenant que le VAR est un outil de purification de précision, vous pouvez le spécifier pour les applications où l'intégrité du matériau est la priorité absolue.

Tableau récapitulatif :

| Aspect du processus | Caractéristique clé | Impact sur l'acier |

|---|---|---|

| Environnement | Chambre à vide poussé | Élimine les gaz dissous (H₂, N₂) et les impuretés volatiles |

| Fusion | Arc électrique continu (DC) | Refond progressivement une électrode consommable |

| Solidification | Moule en cuivre refroidi à l'eau | Crée une structure de grain uniforme et solidifiée directionnellement |

| Avantage principal | Pureté et homogénéité exceptionnelles | Améliore la durée de vie en fatigue, la ténacité et la fiabilité |

Besoin d'un acier ultra-propre et haute performance pour vos applications critiques ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables essentiels au développement et à la vérification de la qualité des matériaux traités par VAR. Nos solutions prennent en charge le contrôle précis et l'analyse requis pour ces métaux de haute intégrité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins de votre laboratoire en matière de fiabilité et de performance des matériaux.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quelle est la différence entre un four à induction sans noyau et un four à induction à canal ? Choisissez le bon outil pour votre travail de fusion

- De quoi dépend le chauffage par induction ? Maîtrisez les 4 facteurs clés pour un chauffage de précision

- Quels sont les facteurs dont dépend la génération de chaleur dans le chauffage par induction ? Maîtriser le contrôle thermique précis

- Le four à induction peut-il faire fondre l'aluminium ? Obtenez une fusion rapide et propre pour votre laboratoire

- Quelle est la fréquence principale du four à induction ? Choisir la bonne fréquence pour votre application

- Quelles sont les applications du chauffage par induction et du chauffage diélectrique ? Choisissez le bon procédé pour votre matériau

- Quelle est la garniture de base du four à induction ? Le noyau conçu pour une fusion sûre et efficace

- Quelle est la température maximale d'un four à induction ? La vérité sur les limites de température extrêmes