La fréquence de fonctionnement d'un four à induction n'est pas une valeur unique, mais se situe dans des plages distinctes en fonction de la taille du four, de l'application et du matériau à fondre. Alors que les fours plus anciens et très grands fonctionnent à la fréquence du réseau (50/60 Hz), la grande majorité des fours industriels modernes fonctionnent dans la gamme des moyennes fréquences, généralement de 150 Hz à 10 000 Hz (10 kHz), avec des unités plus petites spécialisées utilisant des fréquences encore plus élevées.

Le choix de la fréquence de fonctionnement est une décision de conception critique qui dicte directement l'efficacité du four, la vitesse de fusion et le degré d'agitation métallurgique dans le métal en fusion. Les fréquences plus basses pénètrent plus profondément et agitent plus vigoureusement, ce qui les rend adaptées aux grandes fusions, tandis que les fréquences plus élevées sont meilleures pour les applications petites et précises.

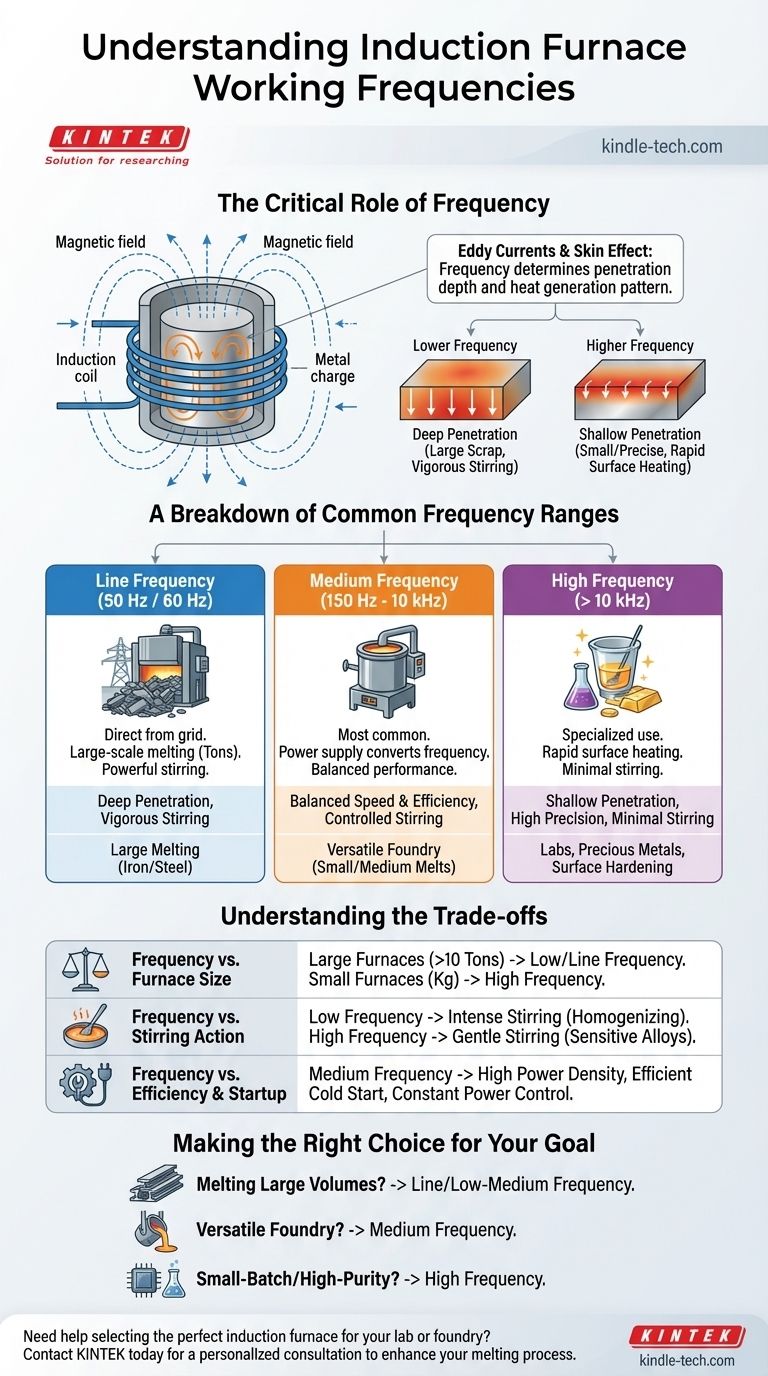

Le rôle critique de la fréquence dans le chauffage par induction

Pour comprendre un four à induction, il faut comprendre la relation entre la fréquence et la performance de chauffage. Le courant alternatif dans la bobine de cuivre du four crée un champ magnétique puissant et fluctuant. Ce champ induit de forts courants électriques, appelés courants de Foucault, directement dans la charge métallique, générant une chaleur immense par résistance électrique.

L'« effet de peau » et la profondeur de pénétration

La fréquence régit la profondeur de pénétration de ces courants de Foucault dans le métal – un phénomène connu sous le nom d'effet de peau.

Une fréquence plus basse entraîne une profondeur de pénétration plus importante. Cela permet au champ magnétique de « saisir » et de chauffer de plus gros morceaux de ferraille du cœur vers l'extérieur, ce qui le rend efficace pour les fours de grande capacité.

Une fréquence plus élevée entraîne une très faible profondeur de pénétration. Le chauffage est concentré près de la surface du matériau, ce qui permet un chauffage extrêmement rapide de petites pièces ou de poudres.

Un aperçu des plages de fréquences courantes

Les fours à induction sont généralement classés en trois principales bandes de fréquences, chacune adaptée à des tâches différentes.

Fréquence du réseau (50 Hz / 60 Hz)

Ce sont les fours à induction originaux, fonctionnant directement à partir de la fréquence du réseau électrique. Ils sont généralement très grands, utilisés pour faire fondre des tonnes de fer ou maintenir le métal en fusion. La pénétration profonde de l'énergie est idéale pour la ferraille de grand diamètre, et le puissant champ magnétique crée une action d'agitation très forte et turbulente dans le bain de métal en fusion.

Moyenne fréquence (150 Hz à 10 kHz)

C'est la gamme la plus courante et la plus polyvalente pour les fonderies modernes. Comme mentionné dans les descriptions techniques, ces unités utilisent une alimentation électrique à moyenne fréquence pour convertir la fréquence du réseau en une plage plus optimale. Cela offre un excellent équilibre entre vitesse de fusion, efficacité énergétique et agitation contrôlée pour les fours de petite à moyenne taille.

Haute fréquence (au-dessus de 10 kHz)

Les fours à haute fréquence sont utilisés pour des applications spécialisées. Cela inclut les fours de laboratoire pour le développement de nouveaux alliages, la fusion de petites quantités de métaux précieux, ou les processus industriels comme le durcissement de surface où seule la « peau » extérieure d'une pièce métallique doit être chauffée. L'action d'agitation est minimale, ce qui est idéal pour les applications où l'inclusion de gaz est une préoccupation.

Comprendre les compromis

Le choix d'une fréquence implique d'équilibrer plusieurs facteurs interconnectés. Il n'y a pas de fréquence « optimale » unique ; il n'y a que la bonne fréquence pour le travail.

Fréquence vs. Taille du four

Il existe une corrélation directe ici. Les très grands fours (plus de 10 tonnes) utilisent presque toujours des fréquences basses ou du réseau pour chauffer efficacement le volume massif de métal. Les petits fours de table (quelques kilogrammes) nécessitent des fréquences élevées pour s'accoupler efficacement avec la petite charge.

Fréquence vs. Action d'agitation

C'est une considération métallurgique critique. L'agitation intense d'un four à basse fréquence est excellente pour homogénéiser les alliages et faire fondre les fines copeaux métalliques qui pourraient autrement flotter. Cependant, cette même turbulence peut augmenter l'oxydation et endommager les réfractaires. L'agitation beaucoup plus douce d'un four à haute fréquence est meilleure pour les alliages sensibles.

Fréquence vs. Efficacité et démarrage

Les systèmes modernes à moyenne fréquence offrent des avantages significatifs. Ils ont une densité de puissance plus élevée, ce qui conduit à des temps de fusion plus rapides. Comme le notent les références, leurs systèmes de contrôle sophistiqués avec balayage automatique de fréquence et circuits à puissance constante leur permettent de démarrer efficacement avec une charge froide et de maintenir une efficacité élevée tout au long du cycle de fusion, contrairement aux anciennes unités à fréquence de ligne qui nécessitaient souvent un « talon » de métal en fusion pour démarrer.

Faire le bon choix pour votre objectif

L'objectif principal de votre application déterminera la plage de fréquences idéale.

- Si votre objectif principal est de faire fondre de grands volumes de fer et de ferraille d'acier : Un four à fréquence de ligne ou à moyenne fréquence basse est le choix le plus efficace pour sa pénétration profonde et son agitation puissante.

- Si votre objectif principal est d'exploiter une fonderie polyvalente et à usage général : Un four à moyenne fréquence offre la meilleure combinaison de vitesse de fusion, d'efficacité et de flexibilité opérationnelle pour une large gamme de métaux et de tailles de fusion.

- Si votre objectif principal est la production de petits lots de métaux de haute pureté ou le travail en laboratoire : Un four à haute fréquence offre le chauffage rapide et le contrôle précis nécessaires pour ces tâches spécialisées.

En fin de compte, la fréquence de fonctionnement est le paramètre essentiel qui définit la performance d'un four à induction.

Tableau récapitulatif :

| Plage de fréquences | Applications principales | Caractéristiques clés |

|---|---|---|

| Fréquence du réseau (50/60 Hz) | Fusion à grande échelle de fer/acier (tonnes) | Pénétration profonde, agitation puissante, idéal pour la grande ferraille |

| Moyenne fréquence (150 Hz - 10 kHz) | Travaux de fonderie polyvalents (les plus courants) | Équilibre entre vitesse, efficacité et contrôle pour les fusions petites/moyennes |

| Haute fréquence (>10 kHz) | Laboratoires, métaux précieux, durcissement de surface | Chauffage de surface rapide, agitation minimale, haute précision |

Besoin d'aide pour choisir le four à induction parfait pour votre laboratoire ou votre fonderie ?

La fréquence de fonctionnement n'est qu'un facteur critique pour atteindre une performance de fusion optimale. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire, y compris des fours à induction adaptés à vos matériaux spécifiques, à la taille de vos lots et à vos objectifs métallurgiques.

Nos experts peuvent vous aider à naviguer dans les compromis entre fréquence, efficacité et action d'agitation pour vous assurer d'obtenir un système qui vous donne les résultats dont vous avez besoin.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions peuvent améliorer votre processus de fusion, augmenter votre productivité et garantir des résultats de la plus haute qualité pour votre laboratoire ou vos besoins de production.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- À quoi sert la fusion par induction sous vide ? Créer des métaux ultra-purs pour les industries exigeantes

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Comment fonctionne un four VIM ? Atteindre la pureté ultime dans la fusion de métaux haute performance

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quel est le processus de la fusion sous vide ? Obtenez des métaux ultra-purs pour les applications critiques