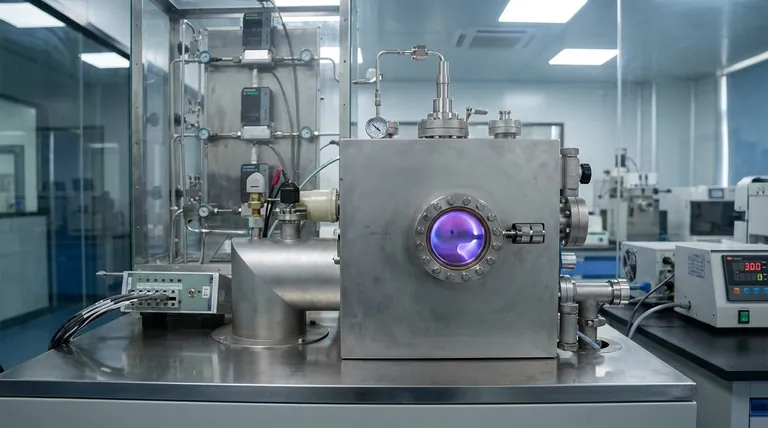

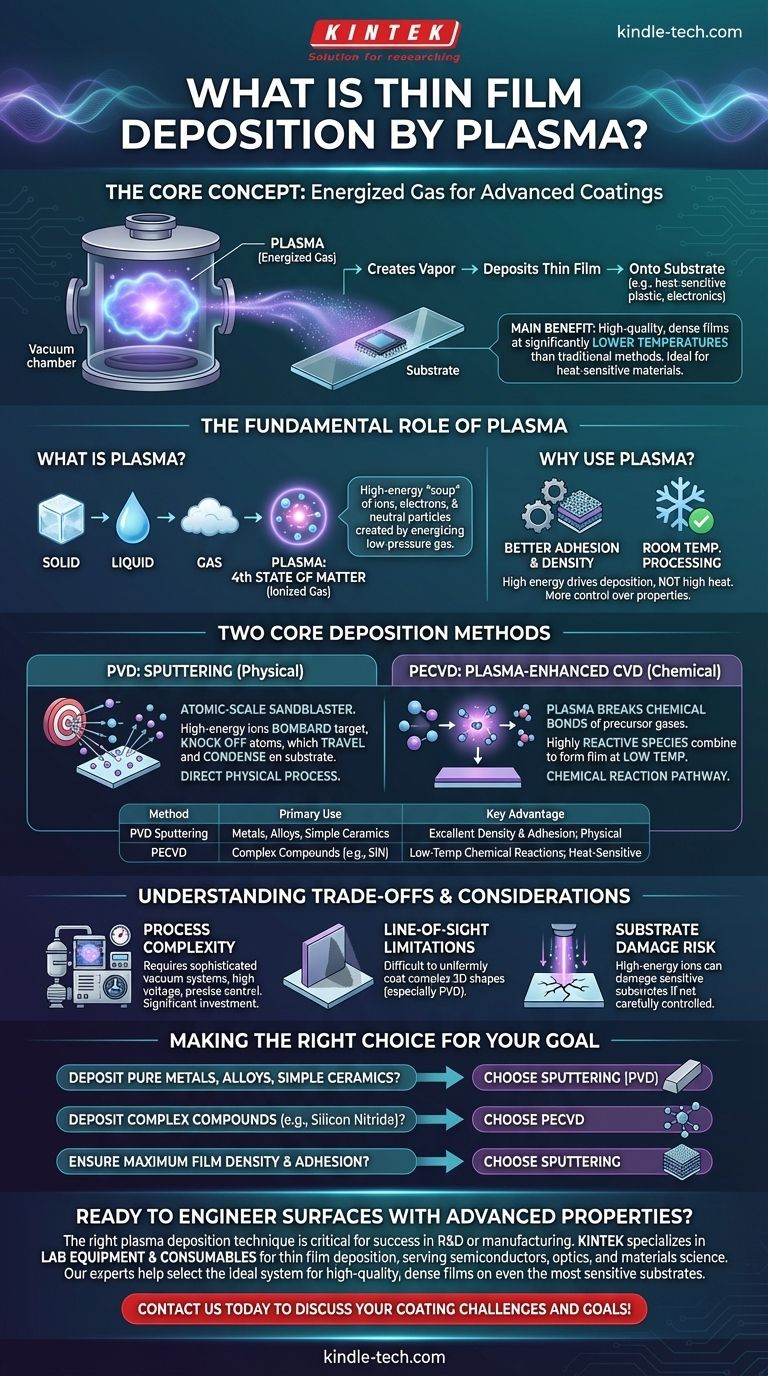

Dans le dépôt de couches minces basé sur le plasma, un gaz énergisé, ou plasma, est l'outil principal utilisé pour créer une vapeur de matériau de revêtement et la déposer sous forme de couche extrêmement mince sur la surface d'un substrat. Cette technique est une sous-catégorie cruciale des deux principales familles de dépôt, le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD), et est réalisée à l'intérieur d'une chambre à vide hautement contrôlée. L'utilisation du plasma permet la création de revêtements haute performance qui modifient les propriétés électriques, optiques ou mécaniques du substrat.

L'avantage principal de l'utilisation du plasma est sa capacité à créer des films denses de haute qualité à des températures significativement plus basses que les méthodes thermiques traditionnelles. Cette caractéristique essentielle permet le revêtement avancé de matériaux sensibles à la chaleur comme les plastiques, les polymères et les composants électroniques complexes sans causer de dommages.

Le rôle fondamental du plasma

Pour comprendre le dépôt par plasma, vous devez d'abord comprendre pourquoi le plasma est utilisé. Ce n'est pas seulement une alternative ; c'est une technologie habilitante pour créer des matériaux et des propriétés qui sont autrement difficiles ou impossibles à obtenir.

Qu'est-ce que le plasma exactement ?

Le plasma est souvent appelé le quatrième état de la matière, après le solide, le liquide et le gaz. Il est créé en appliquant un champ électrique intense à un gaz à basse pression, ce qui énergise les atomes de gaz et leur arrache leurs électrons.

Le résultat est un gaz ionisé — un mélange hautement réactif d'ions positifs, d'électrons et de particules neutres. Cette "soupe" de particules énergisées peut être manipulée avec précision à l'aide de champs électriques et magnétiques pour effectuer un travail au niveau atomique.

Pourquoi utiliser le plasma pour le dépôt ?

L'utilisation d'un environnement plasma offre des avantages distincts par rapport aux processus purement thermiques. L'énergie élevée des particules de plasma, plutôt que la chaleur élevée, est le moteur du dépôt.

Cela se traduit par une meilleure adhérence du film au substrat, une densité de film plus élevée et un meilleur contrôle des propriétés finales du film comme la dureté, la contrainte et la stœchiométrie. Plus important encore, cela permet au processus entier de fonctionner à ou près de la température ambiante.

Deux méthodes principales de dépôt par plasma

Bien qu'il existe de nombreuses variations, la plupart des techniques industrielles de dépôt par plasma se répartissent en deux catégories principales. Le choix entre elles dépend entièrement du matériau de film souhaité et de ses propriétés requises.

Dépôt physique en phase vapeur (PVD) : Pulvérisation cathodique

Dans la pulvérisation cathodique, le rôle du plasma est purement physique. Des ions de haute énergie du plasma sont accélérés et dirigés vers un matériau source, connu sous le nom de "cible".

Imaginez cela comme un sablage à l'échelle atomique. Les ions bombardent la cible avec une telle force qu'ils en détachent, ou "pulvérisent", des atomes individuels. Ces atomes vaporisés traversent ensuite la chambre à vide et se condensent sur le substrat, construisant le film mince atome par atome.

Dépôt chimique en phase vapeur assisté par plasma (PECVD)

En PECVD, le rôle du plasma est chimique. Des gaz précurseurs sont introduits dans la chambre à vide, mais contrairement au CVD traditionnel, ils ne sont pas décomposés par une chaleur élevée.

Au lieu de cela, l'énergie du plasma est utilisée pour rompre les liaisons chimiques dans les gaz précurseurs. Cela crée des espèces chimiques hautement réactives qui se combinent ensuite à la surface du substrat, formant un film mince solide. Cela évite les milliers de degrés de chaleur souvent nécessaires dans le CVD thermique.

Comprendre les compromis et les considérations

Bien que puissant, le dépôt basé sur le plasma est un processus complexe avec des exigences et des limitations spécifiques qui doivent être respectées pour un résultat réussi.

Complexité du processus

Ce ne sont pas de simples procédures de laboratoire. Le dépôt par plasma nécessite des systèmes de vide sophistiqués, des alimentations haute tension et des contrôleurs de débit massique précis pour les gaz. L'équipement représente un investissement en capital important et nécessite des connaissances spécialisées pour son fonctionnement et sa maintenance.

Limitations de la ligne de visée

Dans les processus PVD comme la pulvérisation cathodique, le dépôt est largement un phénomène de ligne de visée. Les atomes pulvérisés se déplacent en lignes relativement droites, ce qui peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes avec des coins vifs ou des tranchées profondes.

Potentiel de dommages au substrat

Bien que le plasma permette un traitement à basse température, les ions de haute énergie peuvent toujours causer des dommages aux substrats extrêmement sensibles si le processus n'est pas soigneusement contrôlé. La gestion de l'énergie ionique est un paramètre critique dans l'optimisation de tout processus de dépôt par plasma.

Faire le bon choix pour votre objectif

La décision d'utiliser une technique plasma spécifique est dictée par l'objectif final — le matériau que vous devez déposer et les propriétés que vous devez obtenir.

- Si votre objectif principal est de déposer des métaux purs, des alliages ou certaines céramiques simples : La pulvérisation cathodique (PVD) est souvent la méthode la plus directe et la plus fiable en raison de sa nature physique.

- Si votre objectif principal est de déposer des composés diélectriques ou semi-conducteurs complexes comme le nitrure de silicium ou le silicium amorphe : Le PECVD fournit la voie de réaction chimique nécessaire pour former ces matériaux à basse température.

- Si votre objectif principal est d'assurer une densité et une adhérence maximales du film sur un substrat durable : La pulvérisation cathodique est un excellent choix, car l'arrivée énergétique des atomes favorise une structure de film dense.

En comprenant les rôles distincts du plasma, vous pouvez sélectionner la technique de dépôt précise nécessaire pour concevoir des surfaces avec des propriétés avancées et hautement spécifiques.

Tableau récapitulatif :

| Méthode | Utilisation principale | Avantage clé |

|---|---|---|

| Pulvérisation cathodique PVD | Dépôt de métaux purs, alliages, céramiques simples | Excellente densité et adhérence du film ; processus physique direct |

| PECVD | Dépôt de composés complexes (par exemple, nitrure de silicium) | Réactions chimiques à basse température ; idéal pour les matériaux sensibles à la chaleur |

Prêt à concevoir des surfaces aux propriétés avancées ? La bonne technique de dépôt par plasma est essentielle pour votre succès en R&D ou en fabrication. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le dépôt de couches minces, au service des laboratoires de semi-conducteurs, d'optique et de science des matériaux. Nos experts peuvent vous aider à sélectionner le système idéal pour déposer des films denses de haute qualité sur les substrats les plus sensibles. Contactez-nous dès aujourd'hui pour discuter de vos défis et objectifs spécifiques en matière de revêtement !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté