En substance, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication hautement contrôlé utilisé pour construire une couche mince solide et haute performance sur une surface à partir d'ingrédients gazeux. Il repose sur l'induction de réactions chimiques avec des gaz précurseurs volatils qui se décomposent et se lient à un substrat, construisant ainsi efficacement le matériau souhaité couche par couche. Cette méthode est cruciale pour créer des matériaux aux propriétés spécifiques difficiles, voire impossibles, à obtenir avec d'autres techniques.

Le principe fondamental du CVD n'est pas simplement de revêtir une surface, mais plutôt de synthétiser un nouveau matériau solide directement dessus. En contrôlant les réactions chimiques des gaz, le CVD permet la création de couches minces exceptionnellement pures, denses et haute performance, essentielles pour l'électronique avancée et la science des matériaux.

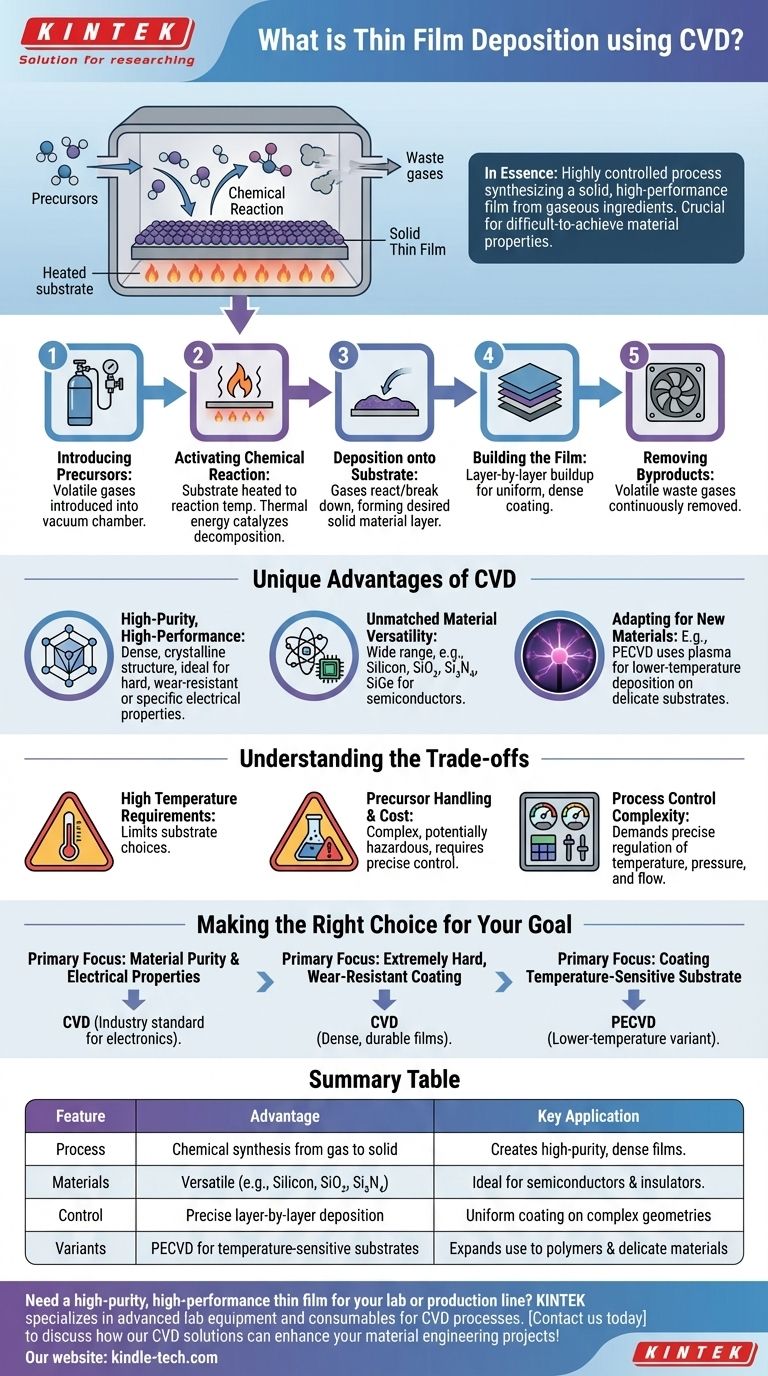

Comment fonctionne fondamentalement le CVD

Le processus CVD est une séquence d'événements soigneusement orchestrée qui transforme le gaz en film solide. Chaque étape nécessite un contrôle précis pour obtenir le résultat souhaité.

Étape 1 : Introduction des précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction, qui fonctionne généralement sous vide. Ces précurseurs contiennent les éléments chimiques nécessaires au film final.

Étape 2 : Activation de la réaction chimique

Le substrat dans la chambre est chauffé à une température de réaction spécifique. Cette énergie thermique sert de catalyseur pour que les gaz précurseurs réagissent entre eux ou se décomposent.

Étape 3 : Dépôt sur le substrat

Lorsque les gaz réagissent ou se décomposent à la surface chaude du substrat, le matériau solide souhaité se forme. Ce nouveau matériau se lie à la surface, commençant la formation d'une couche mince et solide.

Étape 4 : Construction du film

Avec le temps, ce processus de dépôt se poursuit, accumulant le revêtement couche par couche. Cela permet de créer un film uniforme et dense qui couvre toutes les zones exposées de la pièce.

Étape 5 : Élimination des sous-produits

Les réactions chimiques créent presque toujours des sous-produits volatils. Ces gaz indésirables sont continuellement éliminés de la chambre par un flux de gaz constant, ce qui est essentiel pour maintenir la pureté du film en cours de dépôt.

Les avantages uniques du CVD

Les ingénieurs et les scientifiques choisissent le CVD lorsque les propriétés du film final sont primordiales. La nature du processus permet un niveau de qualité et de polyvalence que d'autres méthodes peinent à égaler.

Création de films haute pureté et haute performance

Étant donné que le film est construit à partir d'une réaction chimique, il est possible d'atteindre un degré de pureté exceptionnellement élevé et une structure cristalline dense. Cela rend le CVD idéal pour déposer des revêtements très durs et résistants à l'usure ou des matériaux dotés de propriétés électriques spécifiques.

Polyvalence des matériaux inégalée

Une vaste gamme de matériaux peut être déposée à l'aide du CVD. Ceci est particulièrement important dans l'industrie des semi-conducteurs pour créer des isolants et des semi-conducteurs technologiquement critiques.

Les exemples incluent :

- Polysilicium, Silicium amorphe et Silicium épitaxial

- Dioxyde de silicium (SiO₂)

- Nitrures de silicium (Si₃N₄)

- Silicium-Germanium (SiGe)

Adaptation du processus aux nouveaux matériaux

Le concept CVD de base peut être modifié pour répondre à différents besoins. Par exemple, le CVD assisté par plasma (PECVD) utilise le plasma au lieu de la simple chaleur élevée pour piloter la réaction. Cette variante à plus basse température permet le dépôt de matériaux, y compris des polymères organiques, sur des substrats qui ne peuvent pas supporter une chaleur élevée.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Comprendre ses défis inhérents est essentiel pour l'utiliser efficacement.

Exigences de haute température

Le CVD thermique traditionnel nécessite souvent des températures très élevées pour initier les réactions chimiques nécessaires. Cela peut limiter les types de matériaux de substrat pouvant être utilisés sans être endommagés.

Manipulation et coût des précurseurs

Les gaz précurseurs peuvent être complexes, coûteux et parfois dangereux. La chimie doit être parfaitement comprise et contrôlée pour produire le film souhaité sans impuretés indésirables.

Complexité du contrôle du processus

L'obtention d'un film uniforme et de haute qualité exige un contrôle précis de la température, de la pression et des débits de gaz dans toute la chambre. L'équipement nécessaire pour maintenir ce niveau de contrôle peut être sophistiqué et coûteux.

Faire le bon choix pour votre objectif

Le choix de la bonne technique de dépôt dépend entièrement de l'objectif final de votre projet.

- Si votre objectif principal est la pureté du matériau et les propriétés électriques : Le CVD est la norme de l'industrie pour créer les films semi-conducteurs et isolants haute performance qui alimentent l'électronique moderne.

- Si votre objectif principal est de créer un revêtement extrêmement dur et résistant à l'usure : Le CVD excelle dans la production de films denses et durables qui peuvent prolonger considérablement la durée de vie des outils et des composants.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Vous devriez explorer des variantes à plus basse température comme le CVD assisté par plasma (PECVD) pour éviter d'endommager votre matériau.

En fin de compte, le CVD offre une capacité inégalée à concevoir des matériaux à partir du niveau moléculaire, ce qui en fait une pierre angulaire de la technologie moderne.

Tableau récapitulatif :

| Caractéristique | Avantage | Application clé |

|---|---|---|

| Processus | Synthèse chimique du gaz au solide | Crée des films denses et de haute pureté |

| Matériaux | Polyvalent (ex. : Silicium, SiO₂, Si₃N₄) | Idéal pour les semi-conducteurs et les isolants |

| Contrôle | Dépôt précis couche par couche | Revêtement uniforme sur géométries complexes |

| Variantes | PECVD pour substrats sensibles à la température | Élargit l'utilisation aux polymères et matériaux délicats |

Besoin d'une couche mince haute pureté et haute performance pour votre laboratoire ou votre chaîne de production ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour les processus CVD, au service des laboratoires et des industries qui exigent précision et fiabilité. Que vous développiez des semi-conducteurs de nouvelle génération ou que vous ayez besoin de revêtements durables et résistants à l'usure, notre expertise garantit que vous obtiendrez des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions CVD peuvent améliorer vos projets d'ingénierie des matériaux !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications