Les matériaux réfractaires les plus courants utilisés pour les revêtements de fours sont des briques et des bétons spécialisés fabriqués à partir de composés tels que l'alumine à haute résistance, le spinelle de magnésie, le carbure de silicium (SiC) et la silice-mullite. Le matériau spécifique choisi est dicté par la température de fonctionnement du four, l'environnement chimique et l'abrasivité des matériaux traités.

La sélection d'un réfractaire de four ne consiste pas à trouver un seul "meilleur" matériau, mais à prendre une décision d'ingénierie stratégique. Le bon choix équilibre la performance thermique, la résistance chimique et la durabilité mécanique par rapport aux exigences spécifiques de l'application du four.

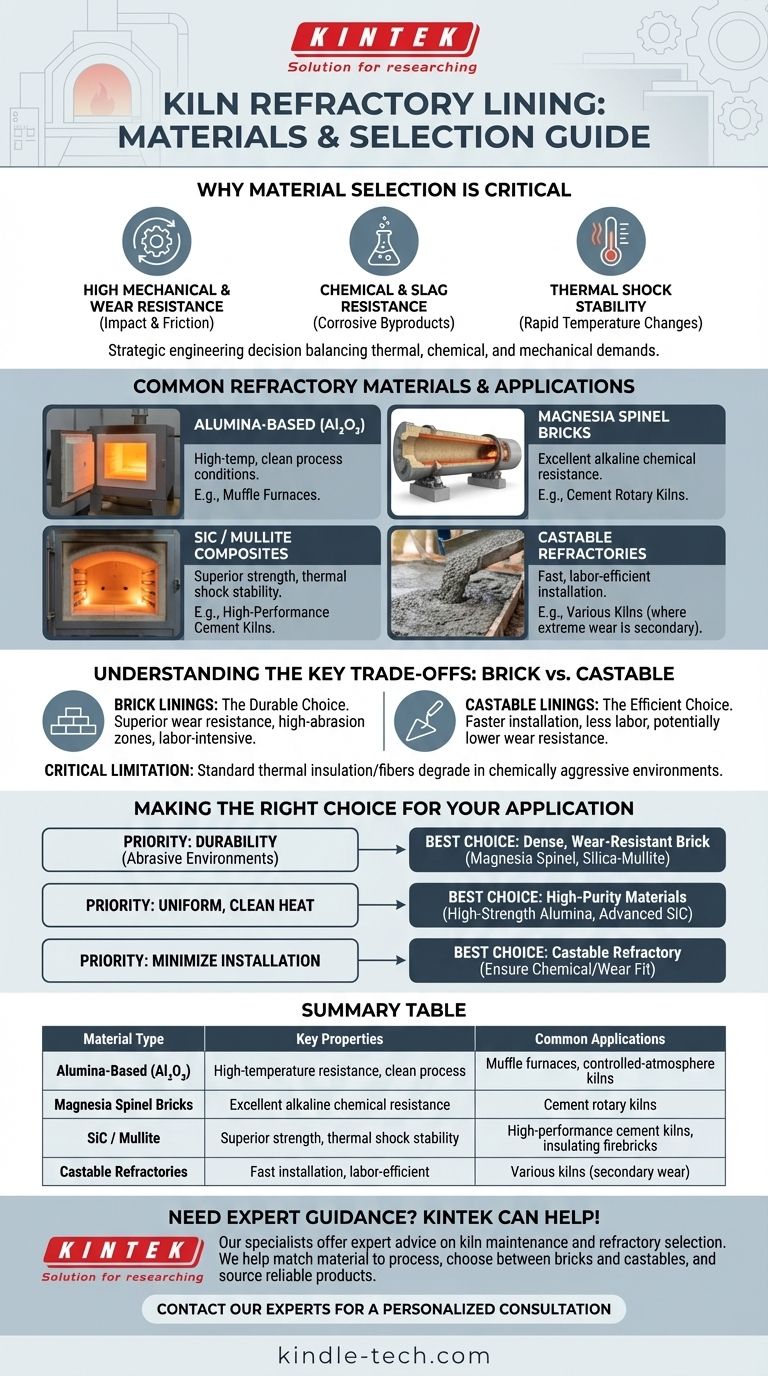

Pourquoi le choix du matériau est si crucial

Le revêtement réfractaire d'un four est sa principale défense contre les contraintes opérationnelles extrêmes. Le matériau doit être soigneusement choisi pour résister à une combinaison unique d'agressions thermiques, chimiques et mécaniques afin d'assurer l'intégrité opérationnelle et la longévité.

Haute résistance mécanique et à l'usure

Le mouvement des matériaux à l'intérieur d'un four, en particulier un four rotatif, crée un frottement et un impact importants. Le revêtement doit posséder une résistance mécanique et une résistance à l'usure élevées pour éviter une défaillance prématurée due à cette abrasion constante.

Résistance chimique et aux scories

Les processus à haute température créent souvent des sous-produits corrosifs, tels que les scories fondues ou les vapeurs alcalines. Le réfractaire doit être chimiquement inerte à ces substances pour éviter la corrosion et la dégradation du revêtement.

Stabilité aux chocs thermiques

Les fours subissent d'importantes fluctuations de température pendant le démarrage, le fonctionnement et l'arrêt. Le matériau de revêtement doit avoir une excellente stabilité aux chocs thermiques pour résister à la fissuration ou à l'écaillage lorsqu'il est exposé à ces changements rapides de température.

Matériaux réfractaires courants et leurs applications

Différents types de fours et de processus nécessitent des propriétés matérielles différentes. Cela a conduit au développement de plusieurs classes de composés réfractaires spécialisés.

Matériaux à base d'alumine (Al₂O₃)

L'alumine à haute résistance est un matériau de choix pour les applications nécessitant des températures très élevées et des conditions de processus propres et uniformes. Elle est fréquemment utilisée dans les revêtements des fours à moufle et d'autres environnements à atmosphère contrôlée.

Briques de magnésie et de spinelle

La brique de spinelle de magnésie est un choix standard pour l'environnement exigeant des fours rotatifs à ciment. Ces matériaux offrent une excellente résistance aux attaques chimiques alcalines courantes dans la production de ciment.

Composites de carbure de silicium (SiC) et de mullite

Les matériaux combinant le carbure de silicium, la mullite et l'alumine sont conçus pour des performances supérieures. Les briques de silice-mullite sont une option moderne et performante pour les grands fours à ciment, tandis que le carbure de silicium est également utilisé dans les briques isolantes avancées pour sa résistance et ses propriétés thermiques.

Comprendre les compromis clés

Le choix du réfractaire ne dépend pas seulement de la composition chimique, mais aussi de sa forme physique. Les deux principaux formats, la brique et le béton, offrent des avantages et des inconvénients distincts.

Revêtements en briques : le choix durable

Les briques réfractaires sont des blocs pré-cuits qui sont installés méticuleusement par une main-d'œuvre qualifiée. Elles offrent généralement une résistance à l'usure supérieure, ce qui en fait le choix préféré pour les zones à forte abrasion dans des équipements comme les fours rotatifs à ciment.

Revêtements coulables : le choix efficace

Les réfractaires coulables sont des matériaux de type béton qui sont mélangés sur place et coulés ou pulvérisés. Cela rend l'installation beaucoup plus rapide et moins exigeante en main-d'œuvre que la pose de briques, bien qu'ils n'offrent pas le même niveau de résistance à l'usure qu'une brique dense et pré-cuite.

Une limitation critique : l'érosion chimique

Il est crucial de comprendre que tous les matériaux à haute température ne conviennent pas à tous les fours. Les briques d'isolation thermique standard et les fibres réfractaires ne peuvent pas être utilisées dans des environnements chimiquement agressifs, tels que l'intérieur d'un four à ciment, car elles se dégraderaient rapidement par érosion chimique.

Faire le bon choix pour votre application

La sélection du bon revêtement réfractaire est une décision basée sur la priorisation des caractéristiques de performance pour un objectif opérationnel spécifique.

- Si votre objectif principal est la durabilité dans des environnements abrasifs (par exemple, un four rotatif à ciment) : Votre meilleur choix est une brique dense et résistante à l'usure comme le spinelle de magnésie ou la silice-mullite.

- Si votre objectif principal est une chaleur uniforme et propre (par exemple, un four à moufle) : Privilégiez les matériaux de haute pureté comme l'alumine à haute résistance ou les briques avancées en carbure de silicium.

- Si votre objectif principal est de minimiser le temps d'installation et la main-d'œuvre : Envisagez un réfractaire coulé, mais assurez-vous que ses propriétés de résistance chimique et à l'usure répondent aux exigences de votre processus spécifique.

En fin de compte, le succès de l'exploitation d'un four dépend d'un matériau de revêtement parfaitement adapté à son ensemble unique de défis.

Tableau récapitulatif :

| Type de matériau | Propriétés clés | Applications courantes |

|---|---|---|

| À base d'alumine (Al₂O₃) | Résistance aux hautes températures, conditions de processus propres | Fours à moufle, fours à atmosphère contrôlée |

| Briques de spinelle de magnésie | Excellente résistance chimique aux alcalins | Fours rotatifs à ciment |

| Carbure de silicium (SiC) / Mullite | Résistance supérieure, stabilité aux chocs thermiques | Fours à ciment haute performance, briques isolantes |

| Réfractaires coulables | Installation rapide, économie de main-d'œuvre | Divers fours où la résistance à l'usure extrême est secondaire |

Besoin de conseils d'experts pour choisir le revêtement réfractaire parfait pour votre four ?

Le bon matériau est essentiel pour la performance, la longévité et l'efficacité de votre four. Les spécialistes de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des conseils d'experts sur l'entretien des fours et la sélection des réfractaires pour les applications de laboratoire et industrielles.

Nous pouvons vous aider à :

- Faire correspondre le matériau à votre processus spécifique (température, environnement chimique, abrasivité).

- Choisir entre les briques et les bétons en fonction de vos besoins en matière de durabilité et d'installation.

- Trouver des produits réfractaires fiables adaptés à vos objectifs opérationnels.

Ne laissez pas l'intégrité de votre four au hasard. Contactez nos experts dès aujourd'hui pour une consultation personnalisée et assurez le bon fonctionnement et l'efficacité de votre opération.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité