En bref, la cémentation sous vide est un procédé de trempe superficielle haute performance utilisé pour augmenter la dureté superficielle des composants en acier. Il consiste à chauffer l'acier sous vide, puis à introduire un gaz riche en carbone, comme le propane. En effectuant ce processus sous vide, on obtient un contrôle, une uniformité et une vitesse supérieurs par rapport aux méthodes atmosphériques traditionnelles.

Au fond, l'avantage principal de la cémentation sous vide est l'élimination des variables atmosphériques. Cela permet une interaction purement chimique entre la source de carbone et l'acier, ce qui donne un processus de durcissement plus propre, plus rapide et plus précis pour les composants critiques.

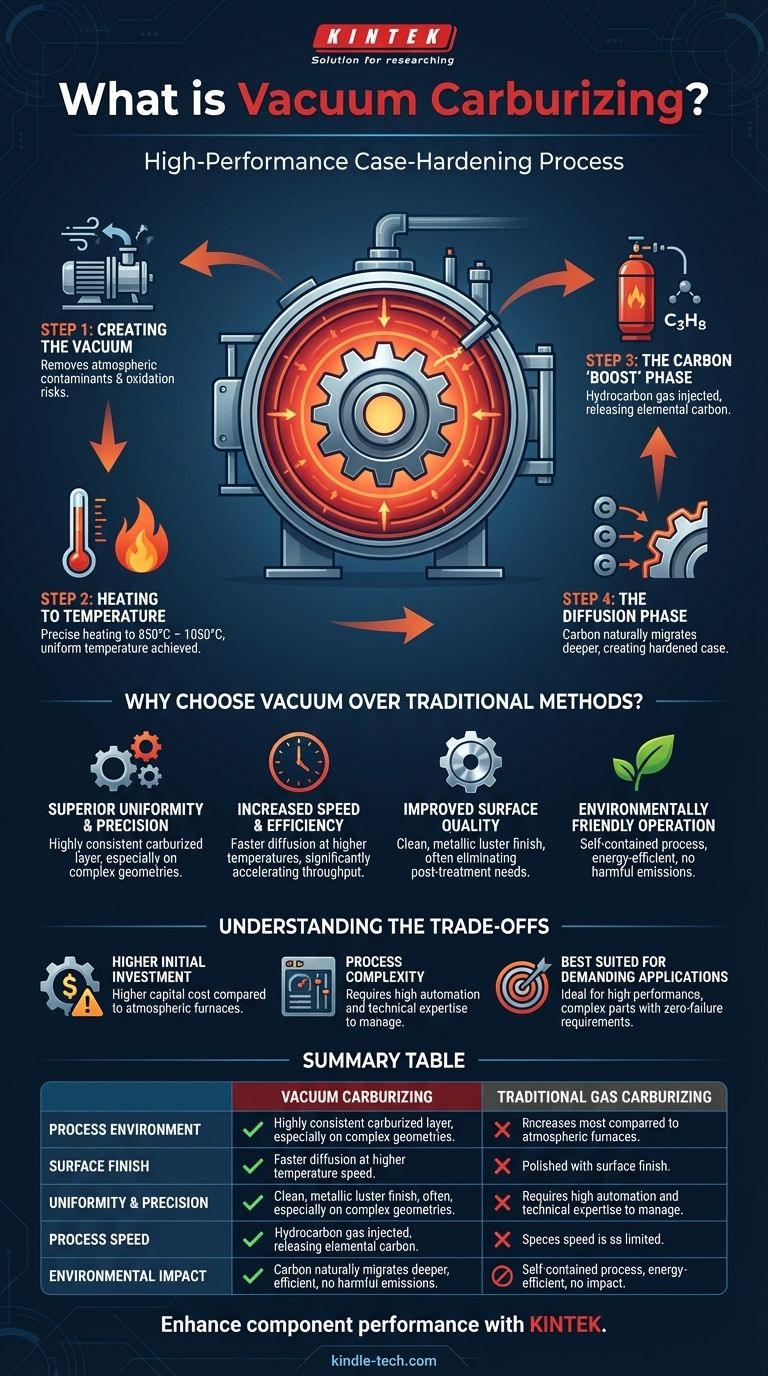

Comment fonctionne la cémentation sous vide : une analyse étape par étape

Le processus de cémentation sous vide est une séquence soigneusement contrôlée de chauffage et d'exposition chimique conçue pour créer une couche de surface dure et résistante à l'usure (la « cémentation ») sur un composant tout en maintenant un cœur plus tendre et plus ductile.

Étape 1 : Création du vide

Tout d'abord, les pièces en acier sont chargées dans une chambre de four scellée. L'air est ensuite pompé, créant un vide. Cette étape est cruciale car elle élimine l'oxygène et autres contaminants atmosphériques qui peuvent interférer avec le processus et provoquer une oxydation de surface.

Étape 2 : Chauffage à température

Une fois le vide établi, le four chauffe les pièces à une température de cémentation spécifique, généralement entre 850 °C et 1050 °C. La vitesse de chauffage peut être contrôlée avec précision, garantissant que toutes les pièces, quelle que soit leur forme ou leur épaisseur, atteignent une température uniforme.

Étape 3 : Phase d'« apport » de carbone

Une fois à température, une quantité précise de gaz hydrocarboné, le plus souvent du propane (C₃H₈), est injectée dans la chambre. La chaleur intense provoque la décomposition (ou le « craquage ») de ce gaz, libérant du carbone élémentaire à la surface de l'acier.

Étape 4 : Phase de diffusion

Après l'« apport » de carbone, l'alimentation en gaz est coupée. Le processus repose alors sur la diffusion pure, où la forte concentration de carbone en surface migre naturellement plus profondément dans l'acier. Cela crée la couche de cémentation durcie avec une profondeur prévisible et uniforme. Le cycle d'apport et de diffusion peut être répété pour obtenir des couches plus profondes.

Pourquoi choisir le vide plutôt que les méthodes traditionnelles ?

La décision d'utiliser la cémentation sous vide est motivée par la nécessité d'obtenir des résultats supérieurs dans des applications exigeantes. Elle répond directement aux lacunes des méthodes plus anciennes comme la cémentation gazeuse conventionnelle ou en caisse.

Uniformité et précision supérieures

La cémentation gazeuse traditionnelle peut entraîner des profondeurs de couche inégales, en particulier sur les pièces aux géométries complexes ou aux épaisseurs de paroi variables. La cémentation sous vide résout ce problème en assurant un chauffage uniforme et en fournissant une injection de gaz précise et contrôlée par ordinateur, ce qui donne une couche cémentée très homogène.

Vitesse et efficacité accrues

Le processus peut fonctionner à des températures plus élevées sans risque d'oxydation, ce qui accélère considérablement la diffusion du carbone. Par exemple, le traitement d'un grand engrenage conique peut prendre deux fois moins de temps que la cémentation gazeuse, augmentant considérablement le débit.

Qualité de surface améliorée

Les pièces sortent d'un four sous vide avec un lustre métallique propre, exempt des oxydes de surface courants dans les processus atmosphériques. Cette finition supérieure réduit souvent ou élimine le besoin de nettoyage ou d'usinage post-traitement.

Fonctionnement respectueux de l'environnement

Contrairement aux méthodes traditionnelles qui peuvent libérer des sous-produits dans l'atmosphère, la cémentation sous vide est un processus autonome. Elle n'utilise de l'énergie qu'en cas de besoin et ne produit pas d'émissions nocives, ce qui en fait une technologie beaucoup plus propre.

Comprendre les compromis

Bien que puissante, la cémentation sous vide n'est pas la solution par défaut pour toutes les applications. Ses avantages s'accompagnent de considérations spécifiques.

Investissement initial plus élevé

Les systèmes de fours sous vide sont technologiquement sophistiqués et représentent un investissement en capital nettement plus élevé que les fours atmosphériques standard. Ce coût doit être justifié par le besoin de haute performance et de qualité de processus.

Complexité du processus

Le haut degré d'automatisation et de contrôle informatique qui permet la précision exige également un niveau d'expertise technique plus élevé. La configuration, la programmation et la maintenance d'un système de cémentation sous vide sont plus complexes que la gestion d'un four conventionnel.

Mieux adapté aux applications exigeantes

Pour les composants simples où la précision ultime n'est pas le moteur principal, les avantages de la cémentation sous vide peuvent ne pas l'emporter sur le coût. Ses forces sont les plus apparentes dans les applications haute performance avec des géométries complexes, des tolérances serrées et des exigences de zéro défaut.

Faire le bon choix pour votre application

Choisir la bonne méthode de cémentation nécessite d'aligner les capacités du processus avec vos objectifs techniques et commerciaux spécifiques.

- Si votre objectif principal est la précision ultime et la qualité des pièces : La cémentation sous vide est le choix supérieur pour les géométries complexes, telles que les engrenages haute performance, qui exigent une uniformité exceptionnelle et une finition de surface impeccable.

- Si votre objectif principal est le débit élevé et la vitesse du processus : La capacité d'utiliser des températures plus élevées rend la cémentation sous vide beaucoup plus rapide, ce qui la rend idéale pour les environnements de fabrication Lean où le temps de cycle est critique.

- Si votre objectif principal est la rentabilité pour les composants simples : La cémentation gazeuse traditionnelle reste une option viable et plus économique pour les pièces moins complexes où la précision absolue d'un processus sous vide n'est pas requise.

En fin de compte, comprendre les avantages uniques et les exigences de la cémentation sous vide vous permet de choisir l'outil le plus efficace pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Cémentation sous vide | Cémentation gazeuse traditionnelle |

|---|---|---|

| Environnement du processus | Vide (sans oxygène) | Gaz atmosphérique |

| Finition de surface | Lustre métallique propre ; pas d'oxydation | Nécessite souvent un nettoyage post-traitement en raison des oxydes de surface |

| Uniformité et précision | Profondeur de couche très uniforme, même sur les géométries complexes | Risque de durcissement inégal sur les pièces complexes |

| Vitesse du processus | Plus rapide (fonctionne à des températures plus élevées) | Plus lent en raison des limitations de température et d'oxydation |

| Impact environnemental | Propre, autonome ; pas d'émissions nocives | Potentiel de sous-produits atmosphériques |

| Idéal pour | Engrenages haute performance, composants aérospatiaux, dispositifs médicaux | Pièces plus simples où la précision ultime n'est pas critique |

Prêt à améliorer la performance de vos composants grâce à la cémentation sous vide ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les solutions de traitement thermique. Notre expertise en technologie de four sous vide garantit que vos composants critiques atteignent une dureté, une uniformité et une qualité de surface supérieures. Que vous soyez dans l'aérospatiale, l'automobile ou la fabrication de dispositifs médicaux, KINTEK fournit l'équipement de précision et les consommables dont vous avez besoin pour des résultats fiables et haute performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de cémentation sous vide peuvent optimiser votre processus de production et répondre à vos défis d'ingénierie les plus difficiles.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable