Le matériau VAR n'est pas un type de métal spécifique, mais plutôt une désignation pour un alliage standard qui a subi un processus d'affinage de haute pureté appelé refusion à l'arc sous vide (VAR). Ce processus de fusion secondaire est conçu pour éliminer les imperfections, telles que les gaz dissous et les inclusions non métalliques, d'un alliage existant. Le résultat est un matériau exceptionnellement propre et uniforme avec des propriétés mécaniques supérieures à celles de son homologue standard non refondu.

L'idée principale est que la refusion à l'arc sous vide (VAR) est un processus de purification, et non un type de matériau. Elle est utilisée pour créer une version ultra-propre d'un alliage connu (comme l'acier, le titane ou les superalliages à base de nickel) pour les applications critiques où la fiabilité du matériau et la résistance à la fatigue sont primordiales.

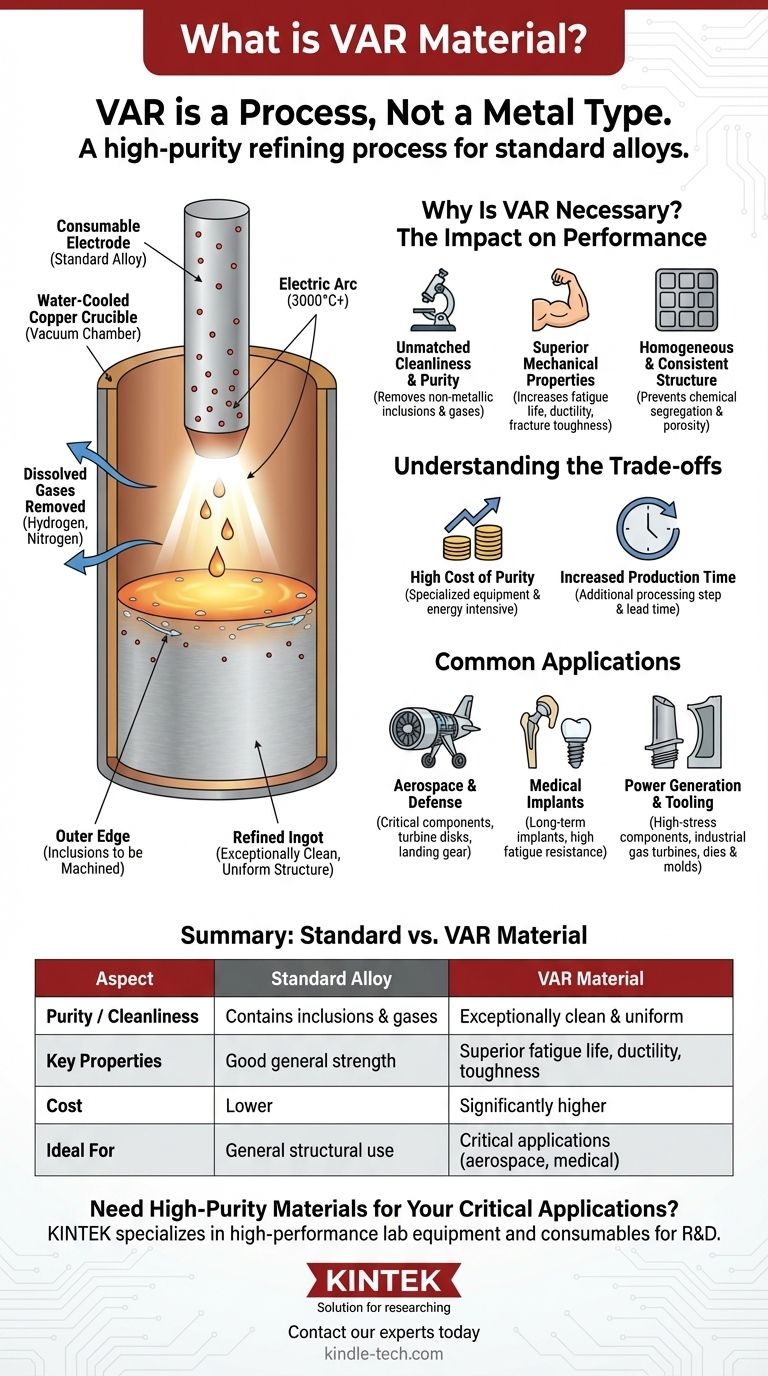

Qu'est-ce que la refusion à l'arc sous vide (VAR) ?

Le processus VAR affine une électrode métallique solide en un nouvel lingot hautement purifié. C'est une étape cruciale pour la fabrication de matériaux haute performance utilisés dans des industries exigeantes.

Le point de départ : une électrode consommable

Le processus commence par un cylindre solide de l'alliage à affiner, connu sous le nom d'électrode consommable. Cette électrode est généralement produite par une méthode de fusion primaire, telle que la fusion par induction sous vide (VIM).

Le processus : refusion sous vide

L'électrode est placée à l'intérieur d'un creuset en cuivre refroidi par eau dans une chambre à vide. Un arc électrique est amorcé entre le bas de l'électrode et une petite quantité de matériau d'amorçage dans le creuset.

La chaleur intense de l'arc (dépassant souvent 3 000 °C) fait fondre progressivement la pointe de l'électrode. Au fur et à mesure que le métal en fusion s'égoutte, l'environnement sous vide extrait les gaz dissous comme l'hydrogène et l'azote.

Le résultat : un lingot raffiné

Le métal en fusion se rassemble et se solidifie dans le creuset refroidi par eau. Au cours de cette re-solidification contrôlée, les impuretés plus légères (inclusions) flottent à la surface du bain de fusion.

Cette action pousse les imperfections vers le bord extérieur du nouveau lingot, qui peut être usiné ultérieurement. Le produit final est un lingot chimiquement homogène avec une structure granulaire raffinée et des niveaux d'impuretés exceptionnellement bas.

Pourquoi le VAR est-il nécessaire ? L'impact sur les performances

L'utilisation d'un matériau traité par VAR est un choix délibéré motivé par le besoin d'une fiabilité accrue et de propriétés mécaniques spécifiques que les alliages standard ne peuvent pas fournir.

Propreté et pureté inégalées

Le principal avantage du VAR est d'obtenir un métal "propre". Le processus réduit ou élimine considérablement les inclusions non métalliques (comme les oxydes et les nitrures) et les gaz dissous.

Ces imperfections microscopiques sont souvent les points d'initiation des fissures et des défaillances matérielles, en particulier sous charge cyclique (fatigue).

Propriétés mécaniques supérieures

En éliminant ces défauts, le VAR améliore considérablement les performances d'un matériau. Les avantages les plus notables sont une augmentation significative de la durée de vie en fatigue, de la ductilité et de la ténacité à la rupture.

Cela signifie que le matériau peut supporter plus de cycles de contrainte et résister à la propagation des fissures bien mieux qu'un alliage conventionnel fondu à l'air.

Une structure homogène et cohérente

La solidification contrôlée et directionnelle dans le processus VAR empêche la ségrégation chimique et élimine la porosité interne (vides microscopiques) courante dans la coulée conventionnelle.

Il en résulte un matériau incroyablement cohérent, garantissant que ses propriétés mécaniques sont uniformes d'un bout à l'autre. La prévisibilité est un avantage clé pour les ingénieurs.

Comprendre les compromis

Bien que le VAR offre une qualité de matériau inégalée, ses avantages ont un coût. C'est une étape supplémentaire, gourmande en ressources, dans la chaîne de production.

Le coût élevé de la pureté

Le processus VAR nécessite un équipement spécialisé, une énergie électrique importante et un environnement sous vide contrôlé. Cela rend les matériaux VAR substantiellement plus chers que leurs équivalents non refondus.

Le coût final est un reflet direct de la complexité et de l'énergie nécessaires pour atteindre de tels niveaux de pureté.

Temps de production accru

L'ajout d'une étape de refusion secondaire au flux de travail de fabrication augmente naturellement le délai global pour le matériau final.

Pour les applications avec des délais serrés, ce facteur doit être pris en compte dans la planification du projet. Le processus VIM-VAR, qui combine deux étapes de fusion sous vide pour la plus haute pureté, prolonge encore ce délai.

Applications courantes : là où l'échec n'est pas une option

Les matériaux VAR sont spécifiés pour les composants dans les industries où une défaillance matérielle aurait des conséquences catastrophiques.

Aérospatiale et Défense

C'est le plus grand marché pour les matériaux VAR. Ils sont utilisés pour les composants critiques à la rupture comme les disques de turbine et de compresseur dans les moteurs à réaction, les trains d'atterrissage et les fixations à haute résistance.

Implants médicaux

La combinaison d'une haute résistance, d'une résistance à la fatigue et d'une excellente biocompatibilité rend les alliages de titane et de cobalt-chrome VAR idéaux pour les implants médicaux à long terme tels que les hanches artificielles, les genoux et les prothèses dentaires.

Production d'énergie et outillage à haute contrainte

Les superalliages VAR sont utilisés pour les aubes des turbines à gaz industrielles. Dans la fabrication, les aciers à outils VAR sont utilisés pour créer des matrices et des moules haute performance qui doivent résister à des pressions et des cycles de température extrêmes.

Le matériau VAR est-il adapté à votre application ?

Choisir de spécifier un matériau traité par VAR est une décision basée sur l'équilibre entre les exigences de performance et le coût.

- Si votre objectif principal est une fiabilité et une durée de vie en fatigue extrêmes (par exemple, aérospatiale, implants médicaux) : Un matériau traité par VAR ou VIM-VAR est souvent une exigence non négociable pour répondre aux normes de sécurité et de performance.

- Si votre objectif principal est une utilisation structurelle générale avec une contrainte modérée : Un alliage standard fondu à l'air ou un matériau raffiné par un processus moins coûteux comme la refusion sous laitier électroconducteur (ESR) peut offrir un bien meilleur équilibre coût-performance.

- Si votre objectif principal est la réduction des coûts : Le VAR est presque certainement excessif, à moins que son utilisation ne soit imposée par la réglementation ou que vous ayez identifié un mode de défaillance clair dans un matériau moins pur.

En fin de compte, choisir un matériau VAR est un investissement dans la certitude, garantissant la plus haute intégrité matérielle possible pour les environnements les plus exigeants.

Tableau récapitulatif :

| Aspect | Alliage standard | Matériau VAR |

|---|---|---|

| Pureté / Propreté | Contient des inclusions et des gaz | Exceptionnellement propre et uniforme |

| Propriétés clés | Bonne résistance générale | Durée de vie en fatigue, ductilité, ténacité supérieures |

| Coût | Inférieur | Significativement plus élevé |

| Idéal pour | Usage structurel général | Applications critiques (aérospatiale, médical) |

Besoin de matériaux de haute pureté pour vos applications critiques ?

Les matériaux traités par VAR sont essentiels pour les composants où la défaillance n'est pas une option. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des matériaux pour la recherche et le développement dans des domaines exigeants.

Notre expertise vous assure d'obtenir les bons matériaux pour les applications dans l'aérospatiale, les implants médicaux et la fabrication de pointe, garantissant la fiabilité et les performances que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de haute pureté peuvent améliorer les capacités de votre laboratoire et le succès de vos projets.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube sous vide haute pression de laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté

- Pourquoi un four de séchage sous vide est-il utilisé pour la poudre d'alliage Norem02 ? Assurer des résultats de revêtement au laser sans défaut

- Comment l'équipement de chauffage sous vide est-il utilisé pour les cathodes de batteries à état solide ? Optimiser le séchage pour des performances de batterie supérieures

- Comment un four sous vide est-il utilisé dans la préparation des membranes d'électrolyte polymère gélifié (GPE) ? Maîtrisez votre recherche sur les batteries

- Comment un four de réaction contribue-t-il à la synthèse de la poudre précurseur de nitrure d'uranium (U2N3) ? Contrôles de haute pureté

- À quoi sert l'évaporation sous vide ? Solutions de revêtement et de purification

- Qu'est-ce que le frittage à basse température ? Un guide pour une densification efficace des matériaux à basse température

- Qu'est-ce qu'un exemple de trempe ? Atteignez une dureté optimale grâce à un refroidissement précis