À la base, un four à induction est construit à partir de trois types de matériaux principaux : des réfractaires résistants à la chaleur pour contenir le métal en fusion, du cuivre à haute conductivité pour la bobine d'induction, et une coque structurelle en acier ou en aluminium pour maintenir l'ensemble. Ces matériaux sont soigneusement sélectionnés pour gérer simultanément les températures extrêmes, les champs magnétiques puissants et les courants électriques immenses.

La composition matérielle d'un four à induction n'est pas arbitraire ; elle représente une solution d'ingénierie précise. Le matériau de chaque composant est choisi pour ses propriétés spécifiques — soit pour résister à la chaleur, soit pour conduire l'électricité, soit pour fournir un support structurel — afin de faire fondre le métal en toute sécurité et efficacement par induction électromagnétique.

L'anatomie d'un four : une répartition des matériaux

Un four à induction est un système de composants spécialisés, chacun fabriqué à partir de matériaux parfaitement adaptés à sa fonction. Comprendre ces pièces révèle pourquoi le four est si efficace.

Le confinement central : revêtement réfractaire et creuset

Le revêtement réfractaire est la première ligne de défense du four, un matériau non métallique conçu pour résister à des températures extrêmes sans fondre ni réagir avec la charge. Il contient directement le métal en fusion.

Ce revêtement, formant souvent un creuset, est généralement fabriqué à partir de matériaux céramiques. Le choix spécifique dépend du type de métal en fusion (acide ou basique). Les matériaux réfractaires courants comprennent la silice, l'alumine et la magnésie. Pour certaines applications, des creusets en graphite sont également utilisés.

Le moteur : la bobine d'induction

Le cœur du four est la bobine d'induction. Ce composant génère le champ magnétique alternatif puissant qui induit la chaleur dans la charge métallique.

Pour accomplir cette tâche efficacement, la bobine doit être un excellent conducteur électrique. Elle est presque toujours fabriquée en tube de cuivre creux. La conception creuse est essentielle, car elle permet à l'eau de refroidissement de circuler en continu à travers la bobine, l'empêchant de surchauffer et de fondre sous la charge électrique immense.

La structure de support : coque et cadre

L'ensemble bobine et réfractaire est logé dans un corps extérieur robuste. Un cadre en acier robuste assure le support structurel principal de l'ensemble de la bobine.

Toute cette structure est enfermée dans une coque extérieure, qui peut être en acier ou en aluminium. Le choix entre ces deux métaux est une décision de conception clé ayant des implications significatives sur les performances.

Les systèmes d'alimentation et de contrôle

Le four repose sur une suite de systèmes auxiliaires. L'alimentation électrique utilise des transformateurs et des onduleurs contenant des enroulements en cuivre et des semi-conducteurs à base de silicium. Un système de refroidissement utilise des pompes et des tuyaux pour faire circuler l'eau, et l'équipement d'extraction des fumées est généralement fabriqué en conduits d'acier.

Comprendre les compromis : coque en acier contre coque en aluminium

Le choix du matériau de la coque n'est pas seulement esthétique ; il a un impact direct sur l'efficacité, la durabilité et le coût du four.

Coque en acier : durabilité et blindage magnétique

Une coque en acier offre une résistance mécanique et une rigidité maximales, ce qui la rend adaptée aux très grands fours et aux environnements industriels difficiles.

Cependant, comme l'acier est un matériau magnétique, il serait chauffé par le champ magnétique du four lui-même. Pour éviter cela, les fours à coque en acier doivent comporter un yoke magnétique (en acier au silicium laminé) entre la bobine et la coque. Ce yoke redirige le champ magnétique, améliorant l'efficacité électrique et protégeant la coque.

Coque en aluminium : simplicité et rentabilité

Une coque en aluminium n'est pas magnétique, elle n'interagit donc pas avec le champ magnétique et n'est pas chauffée par celui-ci. Cela élimine le besoin d'un yoke magnétique complexe et coûteux, ce qui entraîne une construction de four plus simple, plus légère et souvent moins chère.

Bien que moins robuste mécaniquement que l'acier, les coques en aluminium sont parfaitement adéquates pour de nombreuses applications de fours de petite à moyenne taille et offrent un avantage significatif en termes de rapport coût-performance.

Faire le bon choix pour votre objectif

Les matériaux utilisés dans un four sont directement liés à son application prévue. Comprendre votre objectif principal aide à clarifier quelles caractéristiques de conception sont les plus importantes.

- Si votre objectif principal est une durabilité maximale et une production à grande échelle : Un four à coque en acier est souvent le meilleur choix pour sa rigidité structurelle et sa résilience à long terme dans des environnements exigeants.

- Si votre objectif principal est la rentabilité et la simplicité opérationnelle : Un four à coque en aluminium offre d'excellentes performances pour de nombreuses applications sans la complexité et le coût supplémentaires d'un yoke magnétique.

- Si vous faites fondre des métaux spécifiques ou réactifs : Votre décision matérielle la plus critique sera le type de revêtement réfractaire, car sa compatibilité chimique avec la charge en fusion est essentielle pour la pureté et la sécurité.

En comprenant comment chaque matériau contribue à la fonction du four, vous pouvez prendre des décisions plus éclairées concernant la sélection, l'exploitation et l'entretien de l'équipement.

Tableau récapitulatif :

| Composant | Matériau(x) principal(aux) | Fonction clé |

|---|---|---|

| Revêtement réfractaire / Creuset | Silice, Alumine, Magnésie, Graphite | Contient le métal en fusion ; résiste à la chaleur extrême |

| Bobine d'induction | Tube de cuivre creux | Génère un champ magnétique ; conduit l'électricité |

| Coque structurelle | Acier ou Aluminium | Fournit un support structurel et un logement |

| Yoke magnétique (Coque en acier) | Acier au silicium laminé | Protège la coque ; améliore l'efficacité |

Prêt à choisir le bon four à induction pour les besoins spécifiques de votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours à induction construits avec les matériaux optimaux pour vos applications — que vous ayez besoin de la durabilité d'une coque en acier ou de la rentabilité d'une conception en aluminium. Nos experts vous aideront à choisir le four parfait pour garantir un contrôle précis de la température, la sécurité opérationnelle et des performances durables.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins et obtenir un devis personnalisé !

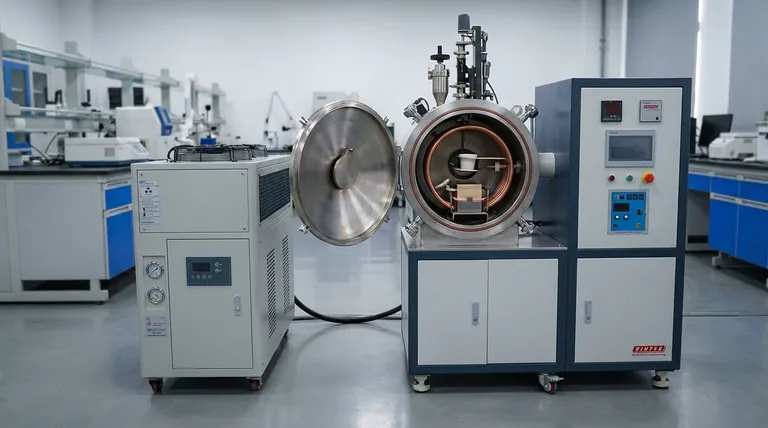

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion à induction par arc sous vide non consommable

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels sont les inconvénients d'un four à induction ? Principales limitations dans la fusion des métaux

- Quel est l'objectif du four à induction ? Atteindre une fusion des métaux propre et efficace

- Un four à induction fonctionne-t-il avec l'aluminium ? Obtenez une fusion efficace et de haute qualité

- Comment faire fondre le métal dans un four à induction ? Un guide pour une fusion rapide, propre et efficace

- Qu'est-ce qu'un réchauffeur à induction pour le forgeage des métaux ? Une solution de chauffage sans flamme et à grande vitesse

- Qu'est-ce qu'un équipement de chauffage par induction ? Obtenez un traitement thermique rapide, précis et propre

- Quelle est la différence entre un four à induction sans noyau et un four à induction à canal ? Un guide pour optimiser votre processus de fusion des métaux

- Quelle est la composition structurelle du corps d'un four à induction ? Guide expert sur sa conception à 4 couches