Fondamentalement, le dépôt par plasma est apprécié pour être un processus à basse température, permettant souvent des températures de substrat allant de près de la température ambiante (20-25°C) à quelques centaines de degrés Celsius. Cependant, le concept d'une seule « température » dans un plasma est trompeur. La température effective sur votre substrat est une variable contrôlable, et non une propriété fixe du processus lui-même.

L'avantage déterminant du dépôt chimique en phase vapeur assisté par plasma (PECVD) est sa capacité à déposer des films de haute qualité à basse température de substrat. Ceci est possible car les réactions chimiques sont pilotées par des électrons de plasma de haute énergie, et non par une chaleur ambiante élevée, ce qui découple le processus de croissance du film des limites thermiques de votre substrat.

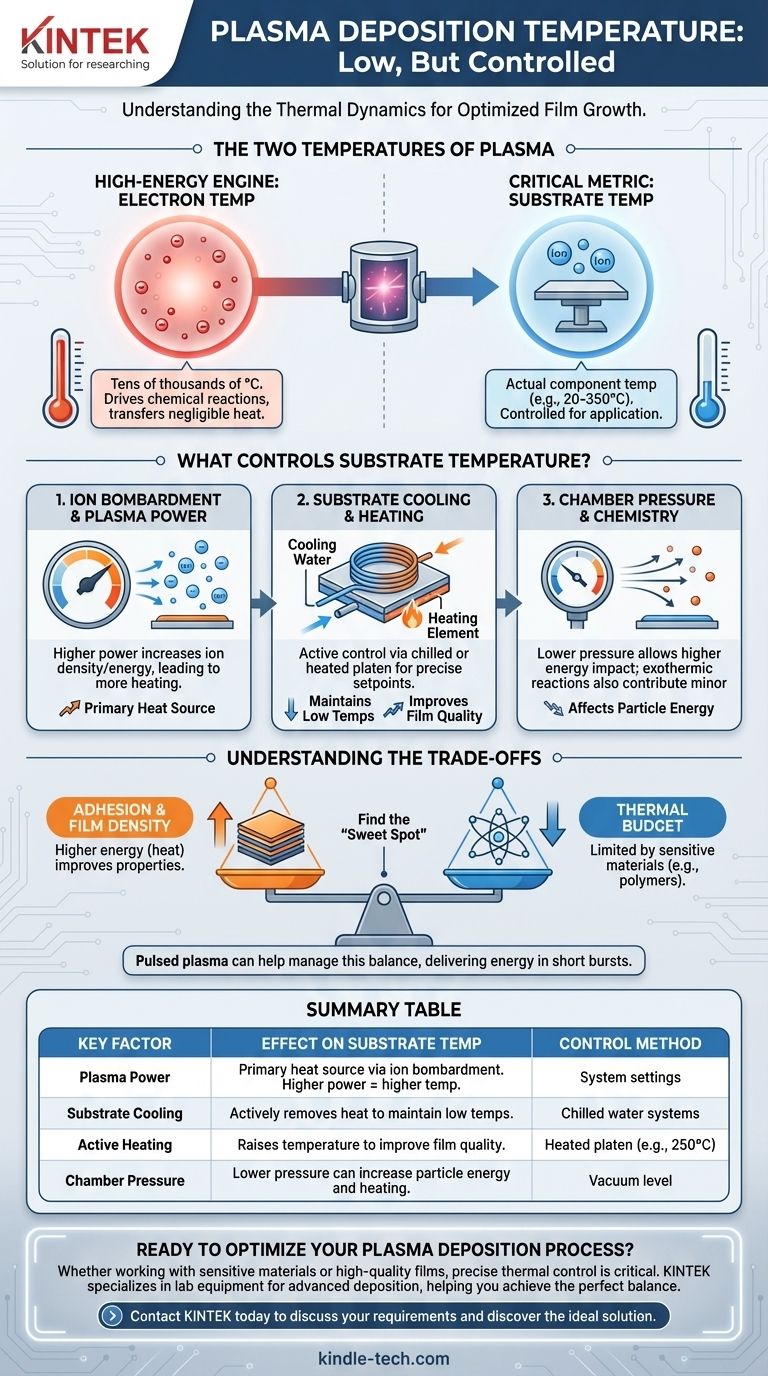

Les deux températures du plasma

Pour comprendre pourquoi ce processus convient aux matériaux sensibles à la température, vous devez distinguer les deux « températures » différentes coexistant dans la chambre à plasma. Elles sont radicalement différentes et ont des effets différents.

Le moteur à haute énergie : la température des électrons

Le plasma est un gaz de particules ionisées, contenant des ions positifs et des électrons libres. Pour créer et maintenir le plasma, de l'énergie est injectée dans le système, qui est presque entièrement absorbée par ces électrons de faible masse.

Cela leur confère une température électronique extrêmement élevée, souvent équivalente à des dizaines de milliers de degrés Celsius (plusieurs électrons-volts, eV). Cependant, comme les électrons ont une masse négligeable, ils transfèrent très peu d'énergie thermique lorsqu'ils entrent en collision avec votre substrat.

Leur rôle essentiel est d'entrer en collision avec les molécules de gaz précurseur, les décomposant en espèces hautement réactives (radicaux). Ce sont ces espèces réactives qui forment finalement le film.

La métrique critique : la température du substrat

C'est la température réelle que votre composant ou matériau subira pendant le dépôt. Cette température est bien inférieure à la température des électrons et constitue la valeur qui compte pour votre application.

La température du substrat n'est pas une propriété passive, mais le résultat de plusieurs mécanismes de chauffage et de refroidissement concurrents dans la chambre de dépôt.

Qu'est-ce qui contrôle la température du substrat ?

La capacité à contrôler la température du substrat est ce qui rend le dépôt par plasma si polyvalent. La température finale est un équilibre de plusieurs facteurs clés que vous pouvez manipuler.

Bombardement ionique et puissance du plasma

Bien que les électrons ne transfèrent pas beaucoup de chaleur, les ions positifs le font. Ces particules plus lourdes sont accélérées vers le substrat et, lors de l'impact, convertissent leur énergie cinétique en énergie thermique, provoquant un échauffement.

L'augmentation de la puissance du plasma augmente directement la densité et/ou l'énergie de ces ions, entraînant une vitesse de chauffage plus élevée. C'est la source la plus importante d'apport de chaleur sur le substrat.

Refroidissement et chauffage du substrat

Les systèmes de dépôt modernes disposent d'un plateau (ou « porte-outil ») sur lequel repose le substrat. Ce plateau est presque toujours équipé d'un contrôle actif de la température.

Il peut être activement refroidi avec de l'eau glacée ou d'autres moyens pour maintenir les températures basses, même à des puissances de plasma élevées. Inversement, il peut être activement chauffé à un point de consigne spécifique (par exemple, 250°C) pour améliorer la densité du film, réduire la contrainte ou améliorer la chimie de surface.

Pression de la chambre et chimie des gaz

La pression du processus influence l'énergie des particules qui frappent le substrat. À des pressions plus basses, les particules voyagent plus loin sans collision et peuvent frapper la surface avec une énergie plus élevée.

De plus, certaines réactions chimiques sur la surface du substrat sont exothermiques, ce qui signifie qu'elles libèrent de la chaleur et peuvent contribuer à une légère augmentation de la température globale du substrat.

Comprendre les compromis

Bien que la « basse température » soit la caractéristique principale, il est essentiel de comprendre les limites pratiques et les choix impliqués.

L'idée fausse de la « basse température »

« Basse température » est un terme relatif. Bien qu'elle soit bien inférieure au CVD thermique traditionnel (qui peut dépasser 800°C), un processus plasma non refroidi peut toujours atteindre facilement 100-300°C rien qu'à cause de l'énergie du bombardement ionique.

Si votre substrat est un polymère sensible avec une température de transition vitreuse de 80°C, vous ne pouvez pas simplement supposer que le processus sera suffisamment froid. Vous devez vous assurer que le système dispose d'un refroidissement adéquat.

Adhérence contre budget thermique

Il existe souvent un compromis direct entre la qualité du film et la température du substrat. Un bombardement ionique à plus haute énergie (qui augmente la température) peut améliorer la densité et l'adhérence du film.

L'optimisation d'un processus implique de trouver le « juste milieu » qui fournit les propriétés de film nécessaires sans dépasser le budget thermique de votre substrat. Le pulsage du plasma est une technique avancée utilisée pour gérer cela, délivrant de l'énergie par courtes rafales pour permettre un refroidissement entre les deux.

Faire le bon choix pour votre objectif

Votre température de processus idéale est dictée entièrement par votre matériau et les propriétés de film souhaitées. Utilisez ce qui suit comme guide.

- Si votre objectif principal est le dépôt sur des polymères ou des matériaux biologiques sensibles : Privilégiez un processus avec une faible puissance de plasma, potentiellement un plasma pulsé, et assurez-vous que votre équipement dispose d'un refroidissement de substrat robuste pour maintenir des températures proches de la température ambiante.

- Si votre objectif principal est des films optiques ou électroniques de haute qualité : Une température modérément élevée (par exemple, 150-350°C) est souvent requise pour obtenir la densité de film, l'indice de réfraction et la faible contrainte souhaités, de sorte que le chauffage actif et le contrôle précis sont essentiels.

- Si votre objectif principal est des revêtements durs denses et durables (comme le DLC) : Vous utiliserez probablement des processus à plus haute puissance qui génèrent plus de chaleur, mais la température finale sera toujours nettement inférieure à celle des méthodes concurrentes non-plasma.

En comprenant et en contrôlant ces facteurs, vous pouvez adapter le processus de dépôt par plasma pour répondre aux contraintes thermiques précises de votre application.

Tableau récapitulatif :

| Facteur clé | Effet sur la température du substrat | Plage typique / Méthode de contrôle |

|---|---|---|

| Puissance du plasma | Source de chaleur principale via le bombardement ionique. Puissance plus élevée = température plus élevée. | Contrôlée via les paramètres du système. |

| Refroidissement du substrat | Élimine activement la chaleur pour maintenir des températures basses. | Eau glacée ou autres systèmes de refroidissement. |

| Chauffage actif | Augmente la température pour améliorer la qualité du film. | Plateau chauffant avec points de consigne précis (par exemple, 250°C). |

| Pression de la chambre | Une pression plus basse peut augmenter l'énergie des particules et le chauffage. | Niveau de vide contrôlé. |

Prêt à optimiser votre processus de dépôt par plasma ?

Que vous travailliez avec des polymères sensibles à la température ou que vous ayez besoin de films de haute qualité pour l'électronique, un contrôle thermique précis est essentiel. KINTEK se spécialise dans les équipements de laboratoire et les consommables pour les processus de dépôt avancés, vous aidant à atteindre l'équilibre parfait entre la qualité du film et l'intégrité du substrat.

Laissez nos experts vous aider à :

- Sélectionner le bon système avec des capacités optimales de refroidissement et de chauffage.

- Ajuster finement vos paramètres de processus pour vos matériaux spécifiques.

- Assurer des résultats fiables et reproductibles pour vos besoins en R&D ou en production.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences de dépôt par plasma et découvrir la solution idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels