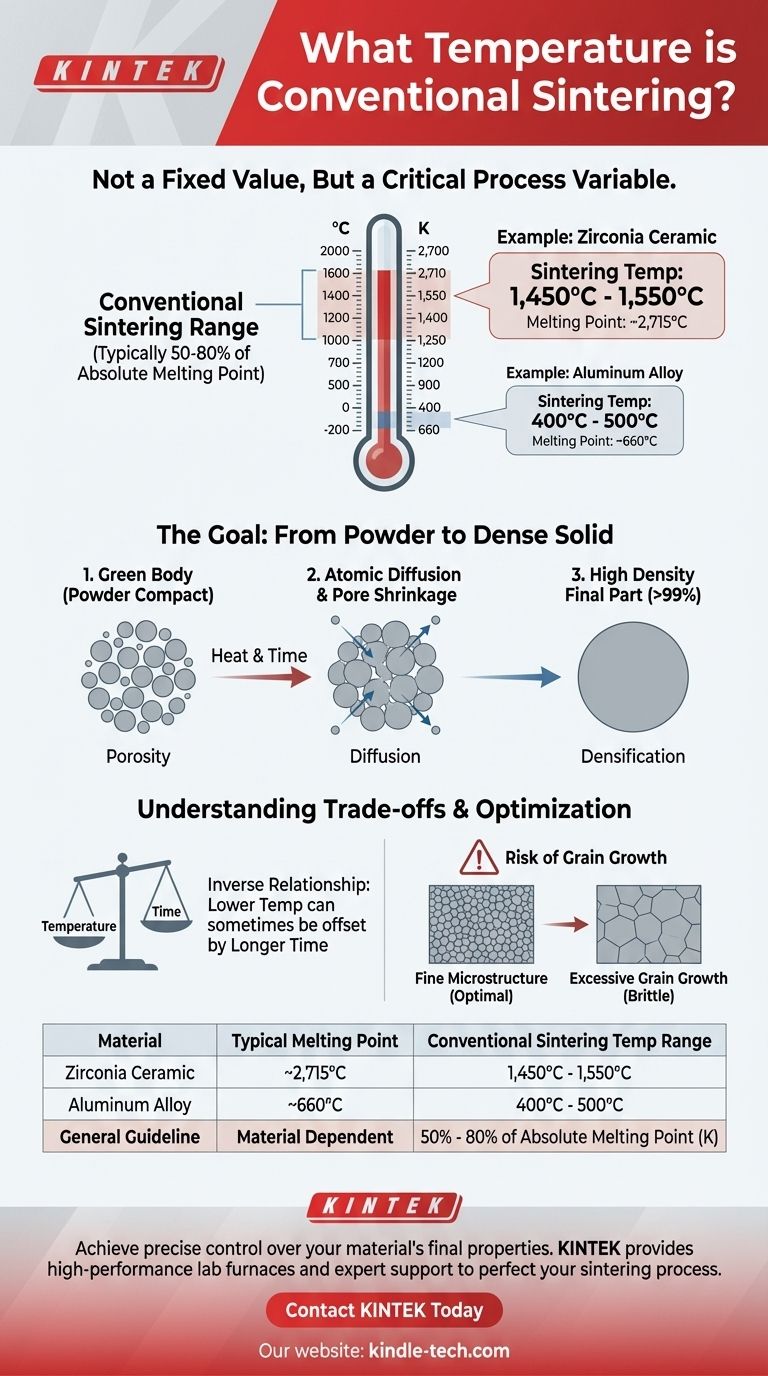

Pour le frittage conventionnel, la température n'est pas une valeur unique mais dépend fortement du matériau traité. Pour une céramique haute performance courante comme la zircone, la température de cuisson est généralement comprise entre 1 450 °C et 1 550 °C. C'est nettement plus élevé que la température à laquelle sa structure cristalline se transforme (environ 1 170 °C) car l'objectif principal est d'atteindre une densité et une résistance maximales, et non seulement un changement de phase.

La température de frittage est mieux comprise non pas comme un nombre fixe, mais comme une variable de processus critique. La bonne température est celle qui est suffisamment élevée pour permettre la diffusion atomique et fusionner les particules, tout en restant en toute sécurité en dessous du point de fusion du matériau, se situant généralement entre 50 et 80 % de sa température de fusion absolue.

L'objectif du frittage : de la poudre au solide

Le frittage est un processus thermique qui convertit un compact de poudre en un objet dense et solide. La chaleur fournit l'énergie nécessaire pour modifier fondamentalement la structure du matériau.

Élimination de la porosité

Le matériau de départ est un "corps vert", une poudre compactée avec un espace vide important, ou porosité, entre les particules. L'objectif principal du frittage est d'éliminer ces pores.

Favoriser la diffusion atomique

La chaleur énergise les atomes au sein des particules de poudre. Cette énergie permet aux atomes de migrer à travers les limites des particules adjacentes, remplissant les vides entre elles et formant de solides liaisons métallurgiques. Ce processus est connu sous le nom de diffusion atomique.

Atteindre une densité élevée

Au fur et à mesure que la diffusion progresse, les particules fusionnent, les pores rétrécissent et la pièce globale devient plus dense et plus solide. Pour des matériaux comme la zircone, l'objectif est souvent d'atteindre une densité finale supérieure à 99 % du maximum théorique, garantissant des propriétés mécaniques supérieures.

Pourquoi la température varie si drastiquement

Il n'existe pas de température de frittage universelle car le processus de diffusion est intrinsèquement lié aux propriétés propres du matériau, et surtout à son point de fusion.

La règle générale : le point de fusion est la clé

Une ligne directrice fiable est que la température de frittage conventionnel d'un matériau est généralement de 50 % à 80 % de sa température de fusion absolue (mesurée en Kelvin). Les matériaux ayant des points de fusion très élevés nécessitent des températures de frittage très élevées.

Exemple : la zircone

La zircone a un point de fusion extrêmement élevé d'environ 2 715 °C. La température de frittage courante d'environ 1 500 °C se situe précisément dans la plage attendue, permettant une diffusion efficace sans risque de fusion.

Exemple : Métaux vs Céramiques

Ce principe explique les vastes différences entre les classes de matériaux. Une poudre d'alliage d'aluminium (point de fusion ~660°C) peut fritter à des températures aussi basses que 400-500°C, tandis que les céramiques techniques exigent des températures bien supérieures à 1 000°C.

Comprendre les compromis

Le choix d'une température de frittage est un équilibre entre des facteurs concurrents. Le simple fait de chauffer plus n'est pas toujours mieux et peut introduire des problèmes importants.

Température vs Temps

Il existe une relation inverse entre la température et le temps. Vous pouvez parfois obtenir une densification similaire en frittant à une température plus basse pendant une durée beaucoup plus longue. Cela est souvent fait pour économiser de l'énergie ou obtenir un contrôle plus fin sur la microstructure finale.

Le risque de croissance des grains

Une température ou un temps excessif peut entraîner une croissance des grains, où des grains cristallins plus petits fusionnent en des grains plus grands. Bien que cela puisse aider à éliminer les dernières traces de porosité, des grains excessivement grands peuvent souvent rendre le matériau final plus cassant et sujet à la fracture.

Le point de transformation de phase

Pour un matériau comme la zircone, atteindre la température de transformation de phase (~1 170 °C) est une étape nécessaire, mais elle n'est pas suffisante pour une densification complète. Une diffusion atomique significative, qui nécessite une température beaucoup plus élevée d'environ 1 500 °C, est ce qui crée véritablement une pièce finale solide et dense.

Comment déterminer la bonne température

La température de frittage idéale dépend entièrement de votre objectif final. Commencez toujours par la fiche technique du fournisseur du matériau, puis ajustez en fonction de votre objectif spécifique.

- Si votre objectif principal est une résistance et une densité maximales : Visez l'extrémité supérieure de la plage de températures de frittage recommandée pour assurer la fusion des particules et l'élimination des pores les plus complètes.

- Si votre objectif principal est de contrôler la microstructure ou le coût : Envisagez d'utiliser des températures plus basses combinées à des temps de maintien plus longs, mais vérifiez que vous atteignez toujours la densité minimale requise pour votre application.

En fin de compte, la température est le levier principal que vous pouvez actionner pour contrôler la densité finale, la structure des grains et les performances mécaniques d'un composant fritté.

Tableau récapitulatif :

| Matériau | Point de fusion typique | Plage de températures de frittage conventionnel |

|---|---|---|

| Céramique de zircone | ~2 715 °C | 1 450 °C - 1 550 °C |

| Alliage d'aluminium | ~660 °C | 400 °C - 500 °C |

| Directive générale | Dépend du matériau | 50 % - 80 % du point de fusion absolu (K) |

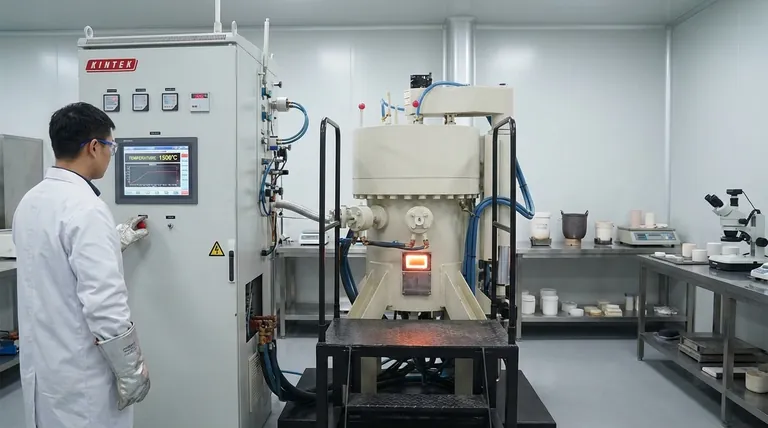

Obtenez un contrôle précis sur les propriétés finales de votre matériau.

La bonne température de frittage est essentielle pour atteindre la densité, la résistance et la microstructure désirées dans vos pièces céramiques ou métalliques. Chez KINTEK, nous sommes spécialisés dans la fourniture de fours de laboratoire haute performance et du support expert dont vous avez besoin pour perfectionner votre processus de frittage.

Notre équipement assure un contrôle précis de la température et un chauffage uniforme essentiels pour des résultats répétables et de haute qualité. Laissez nos experts vous aider à optimiser votre cycle de frittage pour votre matériau spécifique et vos objectifs d'application.

Contactez KINTEK dès aujourd'hui pour discuter des besoins de frittage de votre laboratoire et découvrir la solution qui vous convient.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quelles fonctions techniques un four de frittage par pressage à chaud sous vide fournit-il ? Optimiser les revêtements d'alliage CoCrFeNi

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quelles conditions de traitement critiques un four de frittage par pressage à chaud sous vide fournit-il pour le VC/Cu à haute densité ?

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022