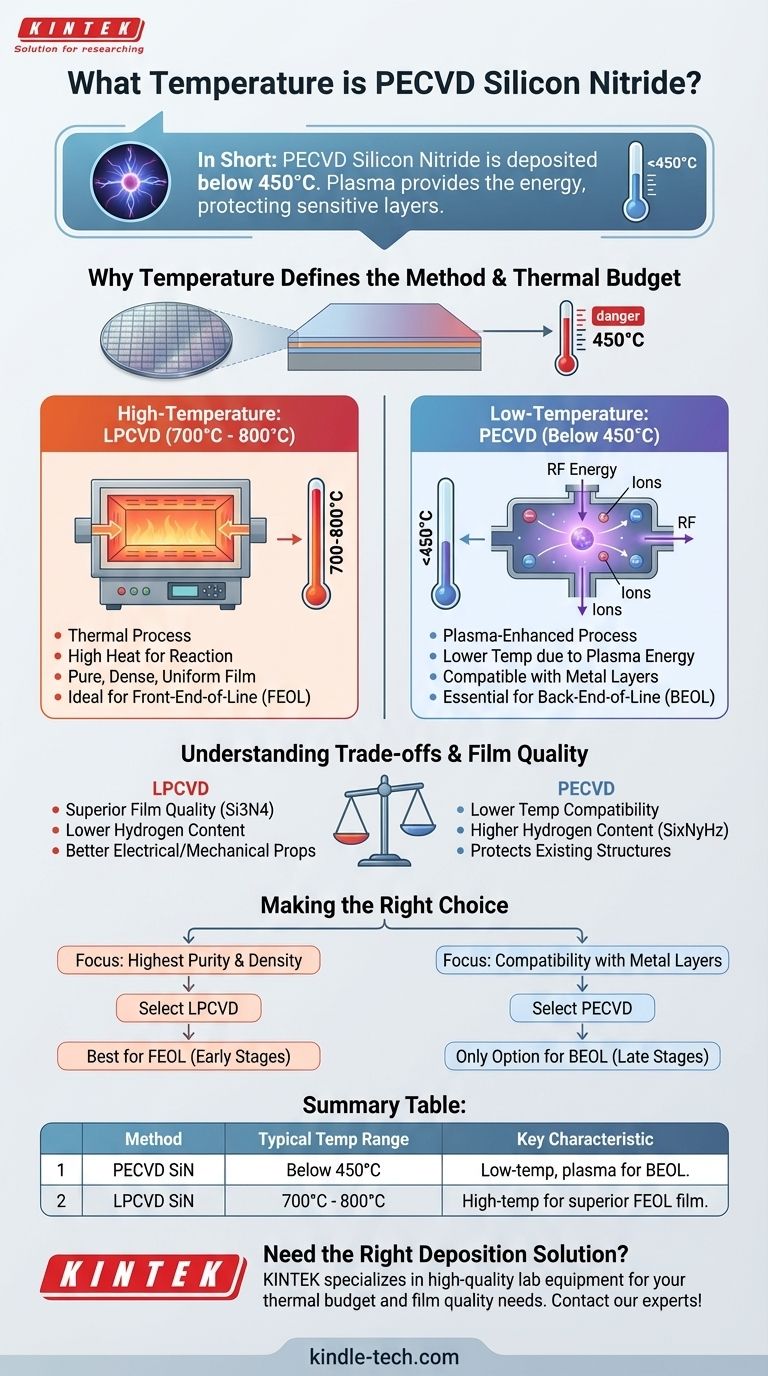

En bref, le nitrure de silicium PECVD est déposé à des températures inférieures à 450 °C. Cette température relativement basse est la principale raison de sa sélection par rapport aux méthodes alternatives, qui nécessitent souvent des températures dépassant 700 °C.

L'élément essentiel à retenir est que le PECVD utilise du plasma pour fournir l'énergie nécessaire à la réaction chimique, permettant une température de dépôt significativement plus basse. Cela en fait un outil essentiel pour la fabrication de circuits intégrés modernes, où les températures élevées pourraient endommager les couches précédemment construites.

Pourquoi la température définit la méthode de dépôt

Dans la fabrication de semi-conducteurs, le "budget thermique" est une contrainte critique. Chaque étape de traitement ajoute de la chaleur, et l'effet cumulatif de cette chaleur peut altérer ou détruire les structures délicates déjà construites sur la tranche. Les méthodes de dépôt sont donc souvent catégorisées par la température qu'elles requièrent.

Dépôt à haute température : LPCVD

Le dépôt chimique en phase vapeur à basse pression (LPCVD) est un processus thermique. Il repose sur des températures très élevées pour donner aux molécules l'énergie dont elles ont besoin pour réagir et former le film désiré.

Pour le nitrure de silicium, le LPCVD fonctionne généralement à des températures entre 700 °C et 800 °C. Cette chaleur élevée produit un film très pur, dense et uniforme, ce qui le rend idéal pour certaines applications.

Dépôt à basse température : PECVD

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) surmonte la nécessité d'une chaleur extrême en utilisant du plasma. Une source d'énergie RF ou micro-ondes excite les gaz précurseurs (comme le silane et l'ammoniac), créant un plasma hautement réactif.

Ce plasma fournit l'énergie de réaction nécessaire, permettant le dépôt de nitrure de silicium à des températures beaucoup plus basses — généralement inférieures à 450 °C. Cette différence fondamentale est ce qui confère au PECVD sa place unique dans la fabrication de puces.

Comprendre les compromis : PECVD vs. LPCVD

Choisir entre le PECVD et le LPCVD ne consiste pas à déterminer lequel est "meilleur", mais lequel est approprié pour une étape spécifique du processus de fabrication. La décision est un compromis technique clair entre la qualité du film et le budget thermique.

L'avantage de la basse température du PECVD

Le principal avantage du PECVD est sa compatibilité avec les structures de dispositifs sous-jacentes. Au moment où les couches métalliques comme l'aluminium sont déposées, la tranche ne peut plus être exposée à des températures supérieures à ~450 °C sans risquer d'être endommagée.

Le PECVD est donc essentiel pour déposer des couches de passivation ou diélectriques dans les dernières étapes de fabrication, un processus connu sous le nom de fabrication en "Back-End-of-Line" (BEOL).

La qualité du film du LPCVD

Le compromis pour la température plus basse du PECVD est souvent la qualité du film. La réaction chimique SiHx + NH3 utilisée en PECVD peut entraîner l'incorporation de quantités significatives d'hydrogène dans le film final, créant du SixNyHz. Cela peut affecter les propriétés électriques et la stabilité du film.

Le LPCVD, avec son énergie thermique élevée, produit généralement un film de nitrure de silicium plus stœchiométrique et pur (Si3N4) avec une teneur en hydrogène plus faible et des caractéristiques mécaniques et électriques supérieures.

Faire le bon choix pour votre objectif

Votre choix de méthode de dépôt est entièrement dicté par l'étape de fabrication et les exigences du film.

- Si votre objectif principal est la plus haute pureté et densité de film : Le LPCVD est le choix supérieur, utilisé lorsque le budget thermique le permet, comme dans les premières étapes de fabrication (Front-End-of-Line).

- Si votre objectif principal est la compatibilité avec les couches métalliques existantes : Le PECVD est la seule option viable, car sa basse température protège les structures sensibles déjà présentes sur le dispositif.

En fin de compte, comprendre le rôle de la température est essentiel pour sélectionner l'outil de dépôt approprié pour le travail.

Tableau récapitulatif :

| Méthode de dépôt | Plage de température typique | Caractéristique clé |

|---|---|---|

| Nitrure de silicium PECVD | Inférieur à 450 °C | Processus à basse température, assisté par plasma, pour la fabrication en Back-End-of-Line (BEOL). |

| Nitrure de silicium LPCVD | 700 °C - 800 °C | Processus à haute température pour une qualité de film supérieure dans les étapes de Front-End-of-Line (FEOL). |

Besoin de la bonne solution de dépôt pour votre laboratoire ?

Choisir entre le PECVD et le LPCVD est essentiel pour le succès de votre projet. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en semi-conducteurs et en science des matériaux. Nos experts peuvent vous aider à sélectionner l'outil parfait pour répondre à votre budget thermique et à vos exigences de qualité de film.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat