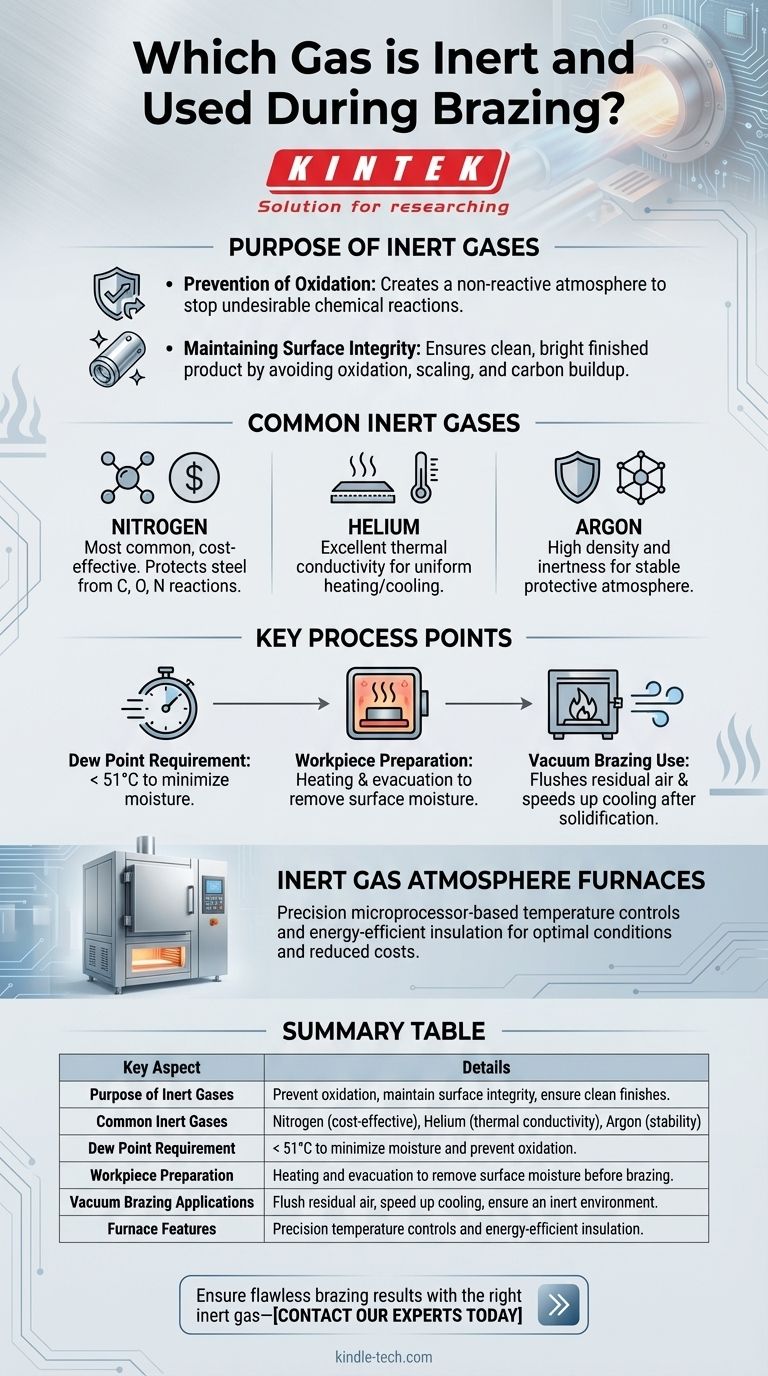

Les gaz inertes sont cruciaux dans les processus de brasage pour prévenir l'oxydation et d'autres réactions chimiques indésirables qui pourraient dégrader la qualité du joint. Les gaz inertes couramment utilisés comprennent l'azote, l'hélium et l'argon. Ces gaz créent une atmosphère protectrice qui assure un produit fini propre et brillant en éliminant des problèmes tels que l'oxydation, la calamine et l'accumulation de carbone. Le gaz inerte doit avoir un point de rosée inférieur à 51 °C, et le chauffage et l'évacuation sont souvent utilisés pour éliminer l'humidité de la surface de la pièce avant d'appliquer le gaz inerte. De plus, les gaz inertes peuvent aider à purger l'air résiduel et à accélérer le refroidissement après le processus de brasage.

Points clés expliqués :

-

Objectif des gaz inertes dans le brasage :

- Prévention de l'oxydation : Les gaz inertes comme l'azote, l'hélium et l'argon sont utilisés pour créer une atmosphère non réactive qui prévient l'oxydation et d'autres réactions chimiques indésirables pendant le brasage.

- Maintien de l'intégrité de la surface : En évitant l'oxydation, ces gaz aident à maintenir l'intégrité et l'apparence de la pièce, ce qui donne une finition propre et brillante.

-

Gaz inertes courants utilisés dans le brasage :

- Azote : Le gaz inerte le plus couramment utilisé en raison de sa disponibilité et de son coût. Il offre un environnement protecteur où le carbone, l'oxygène et l'azote ne réagissent pas avec l'acier.

- Hélium : Souvent utilisé pour son excellente conductivité thermique, qui peut aider à un chauffage et un refroidissement uniformes de la pièce.

- Argon : Utilisé pour sa haute densité et son inertie, ce qui le rend idéal pour créer une atmosphère protectrice stable.

-

Exigence de point de rosée :

- Point de rosée inférieur à 51 °C : Le gaz inerte utilisé doit avoir un point de rosée inférieur à 51 °C pour garantir que l'humidité est minimisée, ce qui est crucial pour prévenir l'oxydation et d'autres problèmes liés à l'humidité.

-

Préparation de la pièce :

- Chauffage et évacuation : Avant d'appliquer le gaz inerte, la pièce est souvent chauffée et évacuée pour éliminer toute molécule d'eau de la surface. Cette étape est essentielle pour garantir que le gaz inerte peut créer efficacement une atmosphère protectrice.

-

Utilisation de gaz inerte dans le brasage sous vide :

- Évacuation de l'air résiduel : Dans le brasage sous vide, les gaz inertes sont utilisés pour évacuer l'air résiduel des chemins capillaires de la pièce à braser. Cela garantit que le processus de brasage se déroule dans un environnement complètement inerte.

- Accélération du refroidissement : Les gaz inertes peuvent également être utilisés pour accélérer le processus de refroidissement après la solidification du matériau d'apport, ce qui peut améliorer l'efficacité du processus de brasage.

-

Fours à atmosphère de gaz inerte :

- Contrôles de précision : Les fours conçus pour le brasage sous gaz inerte sont souvent dotés de commandes de température de précision basées sur microprocesseur pour garantir des conditions optimales pour le processus de brasage.

- Isolation économe en énergie : Ces fours sont également conçus avec une isolation économe en énergie pour minimiser les pertes de chaleur et réduire les coûts d'exploitation.

En comprenant ces points clés, un acheteur peut prendre des décisions éclairées sur le type de gaz inerte et l'équipement nécessaires pour des applications de brasage spécifiques, garantissant des résultats de haute qualité et des opérations rentables.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Objectif des gaz inertes | Prévenir l'oxydation, maintenir l'intégrité de la surface et assurer des finitions propres. |

| Gaz inertes courants | Azote (économique), Hélium (conductivité thermique), Argon (stabilité). |

| Exigence de point de rosée | Inférieur à 51 °C pour minimiser l'humidité et prévenir l'oxydation. |

| Préparation de la pièce | Chauffage et évacuation pour éliminer l'humidité de surface avant le brasage. |

| Applications de brasage sous vide | Purger l'air résiduel, accélérer le refroidissement et assurer un environnement inerte. |

| Caractéristiques du four | Contrôles de température de précision et isolation économe en énergie. |

Assurez des résultats de brasage impeccables avec le bon gaz inerte — contactez nos experts dès aujourd'hui pour des solutions sur mesure !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale