Un inconvénient majeur du processus de cémentation est son manque intrinsèque de précision, ce qui entraîne des défis opérationnels importants. Le processus nécessite souvent des marges de matière importantes pour l'usinage post-traitement, repose fortement sur l'expérience empirique pour obtenir des résultats reproductibles, et peut être coûteux et nécessiter beaucoup de main-d'œuvre si seules des zones spécifiques d'une pièce doivent être durcies.

Bien qu'efficace pour créer une couche superficielle dure sur les pièces en acier, la cémentation n'est pas une solution simple, du type « régler et oublier ». Ses inconvénients fondamentaux découlent d'une combinaison de coûts élevés, d'un contrôle de processus complexe et de la nécessité d'un travail de post-traitement important.

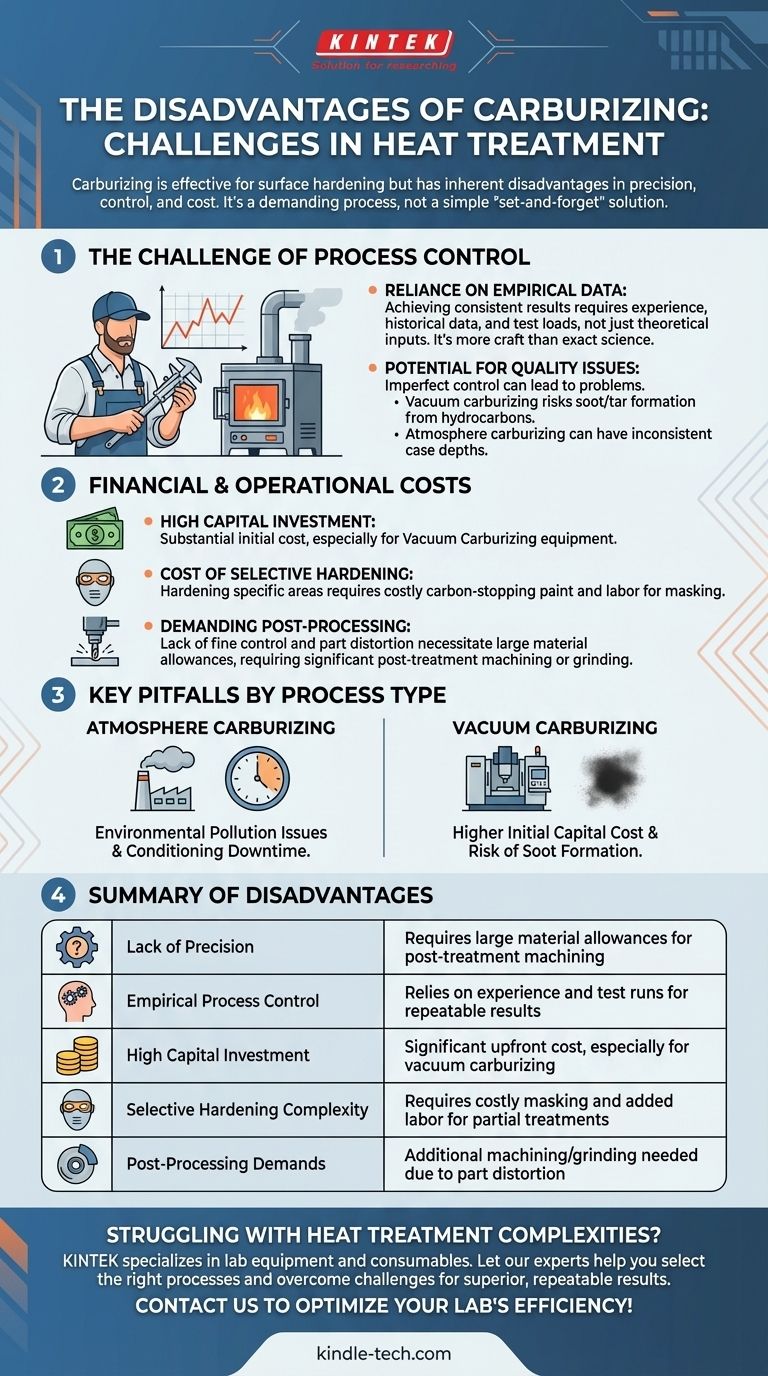

Le défi du contrôle des processus

L'un des inconvénients les plus significatifs de la cémentation est la difficulté à obtenir des résultats précis et reproductibles sans effort considérable. Ce défi se manifeste de plusieurs manières.

Dépendance aux données empiriques

La cémentation en atmosphère et sous vide ne sont pas des processus purement théoriques. L'obtention constante de la profondeur de couche et de la dureté souhaitées nécessite une expérience acquise empiriquement.

Cela signifie que les opérateurs doivent effectuer des chargements tests ou s'appuyer sur des données historiques pour déterminer les réglages optimaux pour des facteurs tels que le temps, la température et la pression du gaz. Il s'agit moins d'une science des entrées exactes que d'un art raffiné par essais et erreurs.

Potentiel de problèmes de qualité

Un contrôle imparfait du processus peut entraîner directement des problèmes de qualité. Dans la cémentation sous vide, une mauvaise gestion du gaz hydrocarboné peut entraîner la formation de suie et de goudron, contaminant à la fois l'équipement et les pièces.

Dans la cémentation en atmosphère, les opérateurs peuvent être confrontés à des problèmes de qualité de la profondeur de couche, où la couche durcie est soit trop profonde, trop peu profonde, soit incohérente sur la surface de la pièce.

Comprendre les coûts financiers et opérationnels

Au-delà des défis techniques, la cémentation entraîne des coûts directs et indirects importants qui doivent être pris en compte dans toute décision de fabrication.

Investissement en capital élevé

Le coût initial de l'équipement, en particulier pour la cémentation sous vide, peut être très élevé. Cela représente un investissement en capital substantiel qui n'est peut-être pas justifiable pour toutes les opérations.

Le coût du durcissement sélectif

Bien que la cémentation soit efficace pour durcir toute la surface d'une pièce, elle l'est moins pour le durcissement sélectif. Si seules des zones spécifiques doivent être traitées, les surfaces non traitées doivent être masquées avec une peinture d'arrêt de carbone spéciale, ajoutant des coûts de matériaux et de main-d'œuvre au processus.

Exigences de post-traitement importantes

Parce que le processus peut provoquer une déformation et manque de contrôle fin, les pièces sont souvent fabriquées avec de grandes marges de matière. Cette matière excédentaire doit être usinée ou rectifiée après le traitement thermique pour atteindre les dimensions finales requises, ce qui ajoute du temps et des coûts considérables.

Principaux inconvénients par type de processus

Bien que de nombreux défis soient courants, certains inconvénients sont plus prononcés dans un type de cémentation que dans un autre. Cette distinction est essentielle lors de la sélection d'une méthode spécifique.

Pièges de la cémentation en atmosphère

Cette méthode courante nécessite une surveillance constante des problèmes de pollution environnementale. De plus, si l'équipement est arrêté ou mis au ralenti, il doit être correctement conditionné avant le traitement, ce qui augmente les temps d'arrêt opérationnels.

Pièges de la cémentation sous vide

Le principal obstacle à la cémentation sous vide est le coût initial plus élevé de l'équipement. Bien qu'elle offre plus de contrôle que les méthodes en atmosphère, le processus est toujours piloté empiriquement et comporte un risque de formation de suie s'il n'est pas géré parfaitement.

Faire le bon choix pour votre objectif

Comprendre ces inconvénients est essentiel pour déterminer si la cémentation est le processus approprié pour votre application.

- Si votre objectif principal est le durcissement en vrac économique de pièces entières : La cémentation en atmosphère est une option viable, mais vous devez prévoir un post-traitement important et une surveillance opérationnelle.

- Si votre objectif principal est de durcir uniquement des zones spécifiques d'un composant : Sachez que le masquage requis rend la cémentation plus complexe et coûteuse, rendant potentiellement les méthodes alternatives comme le durcissement par induction plus appropriées.

- Si votre objectif principal est d'obtenir des résultats reproductibles de haute qualité avec une contamination minimale : La cémentation sous vide peut être nécessaire, mais cela nécessite un investissement en capital majeur et une expertise approfondie du processus.

En fin de compte, choisir la cémentation signifie accepter un processus puissant mais exigeant qui nécessite un investissement important en équipement, en temps et en compétences pour être maîtrisé.

Tableau récapitulatif :

| Inconvénient | Impact |

|---|---|

| Manque de précision | Nécessite de grandes marges de matière pour l'usinage post-traitement |

| Contrôle empirique du processus | Repose sur l'expérience et les essais pour des résultats reproductibles |

| Investissement en capital élevé | Coût initial important, surtout pour la cémentation sous vide |

| Complexité du durcissement sélectif | Nécessite un masquage coûteux et une main-d'œuvre supplémentaire pour les traitements partiels |

| Exigences de post-traitement | Usinage/rectification supplémentaire nécessaire en raison de la déformation des pièces |

Vous êtes confronté aux complexités du traitement thermique ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables, desservant les besoins des laboratoires. Nos experts peuvent vous aider à choisir les équipements et les processus appropriés pour surmonter les défis de la cémentation et d'autres méthodes de traitement thermique. Contactez-nous dès aujourd'hui pour optimiser l'efficacité de votre laboratoire et obtenir des résultats supérieurs et reproductibles !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement