En fin de compte, ni une fournaise à flux ascendant ni une fournaise à flux descendant n'est intrinsèquement meilleure. Le bon choix est entièrement déterminé par son emplacement d'installation au sein de votre maison. Les fournaises à flux ascendant sont le type le plus courant aux États-Unis, simplement parce que de nombreuses maisons sont construites avec des sous-sols, l'emplacement idéal pour une conception à flux ascendant qui tire parti de la tendance naturelle de la chaleur à monter.

Le débat « flux ascendant vs. flux descendant » ne porte pas sur la supériorité d'une technologie, mais sur la configuration qui correspond correctement au système de conduits et à l'agencement de votre maison. Choisir la mauvaise configuration pour votre emplacement entraînera une inefficacité significative, quelle que soit la qualité de la fournaise.

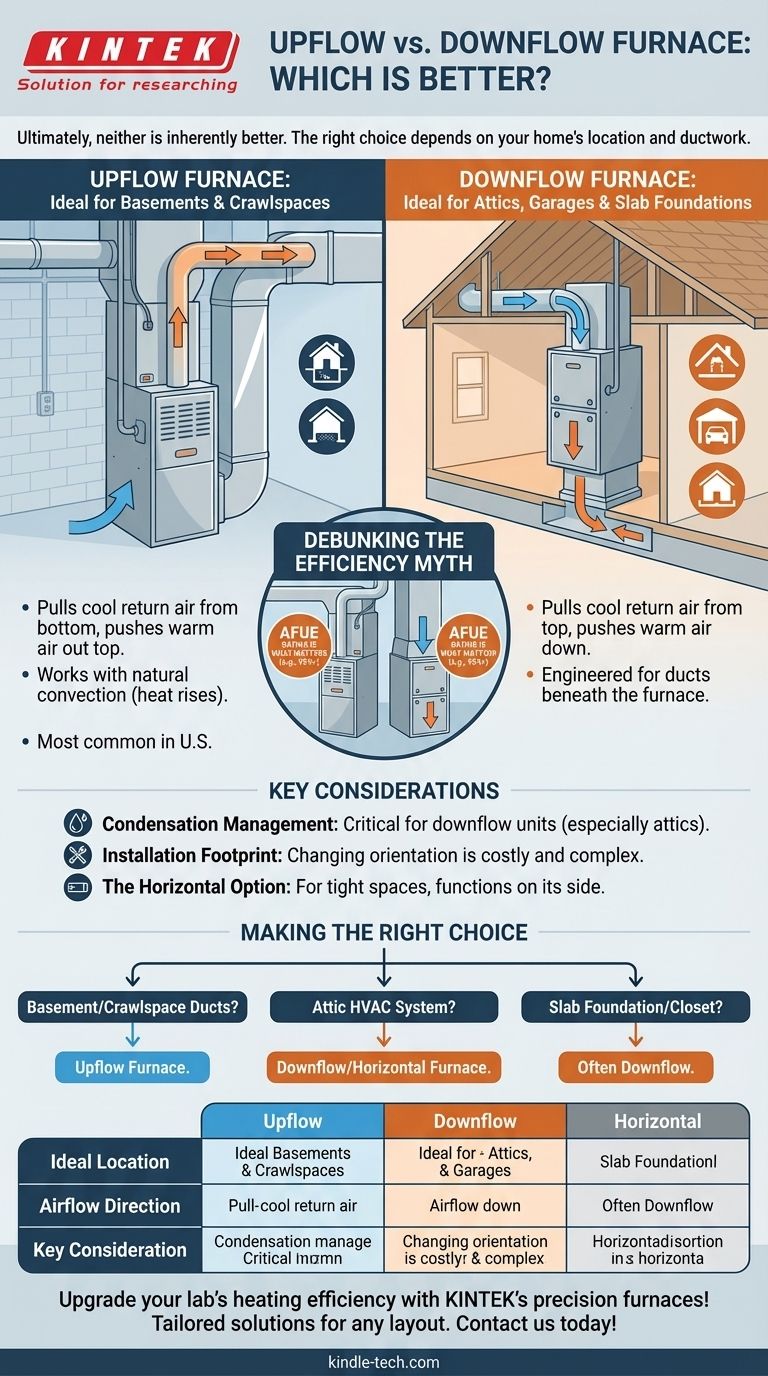

La différence fondamentale : la direction du flux d'air

Le nom de chaque type de fournaise décrit la direction dans laquelle elle déplace l'air. Comprendre ce principe simple est la clé pour sélectionner l'unité correcte pour votre maison.

Comment fonctionne une fournaise à flux ascendant

Une fournaise à flux ascendant aspire l'air de retour frais par le bas de l'unité. Elle chauffe ensuite l'air et pousse l'air chaud et conditionné par le haut, où il est distribué dans le système de conduits de votre maison.

Cette conception fonctionne avec la physique, et non contre elle. Puisque l'air chaud monte naturellement, cette configuration est très efficace lorsque la fournaise est placée au niveau le plus bas d'une maison.

Emplacement idéal pour le flux ascendant

L'emplacement idéal et le plus courant pour une fournaise à flux ascendant est un sous-sol ou un vide sanitaire. La fournaise repose sur le sol et pousse la chaleur vers le haut dans les espaces de vie supérieurs.

Comment fonctionne une fournaise à flux descendant

Une fournaise à flux descendant, parfois appelée fournaise à contre-courant, fait exactement le contraire. Elle aspire l'air de retour frais par le haut, le chauffe, puis pousse l'air chaud vers le bas dans le système de conduits inférieur.

Cette conception est spécifiquement conçue pour les situations où le système de conduits est situé sous la fournaise, comme dans le sol ou un vide sanitaire, mais la fournaise elle-même n'est pas dans un sous-sol.

Emplacement idéal pour le flux descendant

Les fournaises à flux descendant sont nécessaires pour les installations dans les greniers, les garages ou les placards utilitaires du rez-de-chaussée dans les maisons construites sur une dalle. Dans ces cas, la fournaise est au-dessus du système de conduits qu'elle doit alimenter.

Démystifier le mythe de l'efficacité

Un point de confusion courant est de savoir si un type de fournaise est plus économe en énergie que l'autre. La réponse est liée à une application correcte, et non à la technologie elle-même.

Configuration vs. Efficacité intrinsèque

Alors qu'une fournaise à flux ascendant dans un sous-sol tire parti de la convection naturelle (chaleur montante), l'efficacité énergétique réelle d'une fournaise moderne est déterminée par son indice AFUE, et non par la direction de son flux d'air.

L'indice AFUE est ce qui compte

L'AFUE (Annual Fuel Utilization Efficiency) mesure la quantité de carburant qu'une fournaise convertit en chaleur utilisable. Une fournaise avec un indice AFUE de 95 % convertit 95 cents de chaque dollar de carburant en chaleur pour votre maison.

Les modèles à flux ascendant et descendant sont disponibles avec des rendements élevés de 95 % ou plus. Une unité à flux descendant à haut rendement est bien supérieure à une unité à flux ascendant à faible rendement.

La véritable source d'inefficacité

Les plus grandes pertes d'efficacité se produisent lorsque le mauvais type de fournaise est installé au mauvais endroit. Tenter de faire fonctionner une fournaise à flux ascendant dans un grenier nécessiterait un système de conduits complexe et inefficace qui annulerait tout avantage potentiel. Une installation correcte est primordiale.

Comprendre les compromis

Bien que les deux types puissent être très efficaces lorsqu'ils sont installés correctement, il y a quelques considérations pratiques à garder à l'esprit.

Gestion de la condensation dans les unités à flux descendant

Les fournaises à haut rendement produisent de la condensation comme sous-produit de la combustion. Dans une unité à flux descendant, en particulier dans un grenier froid, la gestion de ce condensat est essentielle pour prévenir les dégâts d'eau et les problèmes de fonctionnement. Le système de drainage doit être installé parfaitement.

Encombrement de l'installation et système de conduits

Dans la plupart des cas, vous remplacez une fournaise existante par une de la même orientation. Changer d'une configuration à flux ascendant à une configuration à flux descendant (ou vice versa) est un projet majeur qui nécessite des modifications importantes et coûteuses du système de conduits.

L'option horizontale

Pour les espaces très restreints comme les greniers étroits ou les vides sanitaires exigus, une fournaise horizontale est également une option. Elle fonctionne de manière similaire mais est posée sur le côté, aspirant l'air d'une extrémité et le poussant de l'autre, ce qui en fait une solution polyvalente pour les configurations uniques.

Faire le bon choix pour votre maison

Oubliez de demander quelle fournaise est "meilleure" et demandez plutôt laquelle la configuration de votre maison exige.

- Si votre maison a un sous-sol ou une pièce de fournaise au rez-de-chaussée avec des conduits dans le vide sanitaire : Vous aurez presque certainement besoin d'une fournaise à flux ascendant.

- Si votre système CVC est situé dans le grenier : Vous aurez besoin d'une fournaise à flux descendant ou horizontale pour distribuer correctement la chaleur aux étages inférieurs.

- Si votre maison est sur une dalle avec la fournaise dans un placard : Le bon choix dépend de l'emplacement des conduits, mais il s'agit souvent d'une configuration à flux descendant.

Concentrez-vous sur l'adaptation de l'orientation de la fournaise à votre système de conduits, puis sélectionnez l'unité avec l'indice AFUE le plus élevé que votre budget permet.

Tableau récapitulatif :

| Type de fournaise | Emplacement idéal | Direction du flux d'air | Considération clé |

|---|---|---|---|

| Fournaise à flux ascendant | Sous-sol, vide sanitaire | Aspire l'air par le bas, pousse l'air chauffé par le haut | Tire parti de la montée naturelle de la chaleur ; la plus courante dans les maisons avec sous-sol |

| Fournaise à flux descendant | Grenier, garage, fondation sur dalle | Aspire l'air par le haut, pousse l'air chauffé vers le bas | Nécessite une gestion précise des condensats ; idéale pour les installations en grenier |

| Fournaise horizontale | Espaces restreints (par exemple, greniers étroits) | Flux d'air d'un côté à l'autre | Résout les défis d'aménagement uniques ; polyvalente pour les zones contraintes |

Améliorez l'efficacité de chauffage de votre laboratoire avec les fournaises de précision de KINTEK !

Que votre laboratoire nécessite une conception horizontale compacte pour les espaces restreints ou une configuration à flux ascendant/descendant haute performance, KINTEK fournit des solutions fiables et écoénergétiques adaptées à votre agencement et à votre flux de travail spécifiques. Nos fournaises sont conçues pour un contrôle précis de la température, une durabilité et une intégration transparente avec votre configuration existante.

Contactez-nous dès aujourd'hui pour discuter des besoins de chauffage de votre laboratoire et découvrir comment KINTEK peut améliorer vos capacités de recherche et d'essai. Contactez-nous maintenant !

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Pourquoi un four à atmosphère d'hydrogène est-il nécessaire pour le composite W-Cu ? Obtenez une infiltration et une densité supérieures

- Qu'est-ce que le traitement thermique sous atmosphère d'hydrogène ? Obtenez une pureté de surface et une brillance supérieures

- Pourquoi une atmosphère réductrice à l'hydrogène doit-elle être maintenue pour le recuit du tungstène ? Assurer la pureté dans le traitement à haute température

- Quand auriez-vous besoin d'utiliser une atmosphère contrôlée ? Prévenir la contamination et contrôler les réactions

- Quels sont les effets de l'hydrogène (H2) dans un environnement de four contrôlé ? Maîtriser la réduction et les risques