La haute fréquence est utilisée dans les fours à induction pour obtenir un chauffage précis et peu profond dans un matériau conducteur. Ceci est nécessaire pour des applications telles que le durcissement superficiel, où seule la couche extérieure d'une pièce doit être modifiée, ou pour chauffer efficacement des composants très petits ou minces. Plus la fréquence du courant alternatif dans la bobine d'induction est élevée, plus la chaleur résultante est concentrée près de la surface de la pièce.

Le choix de la fréquence de fonctionnement est le paramètre le plus critique dans la conception du chauffage par induction. Il s'agit d'un compromis direct : les fréquences plus élevées concentrent l'énergie près de la surface pour un chauffage rapide et localisé, tandis que les fréquences plus basses pénètrent plus profondément pour un chauffage uniforme et en vrac. Comprendre ce principe est essentiel pour contrôler le résultat métallurgique.

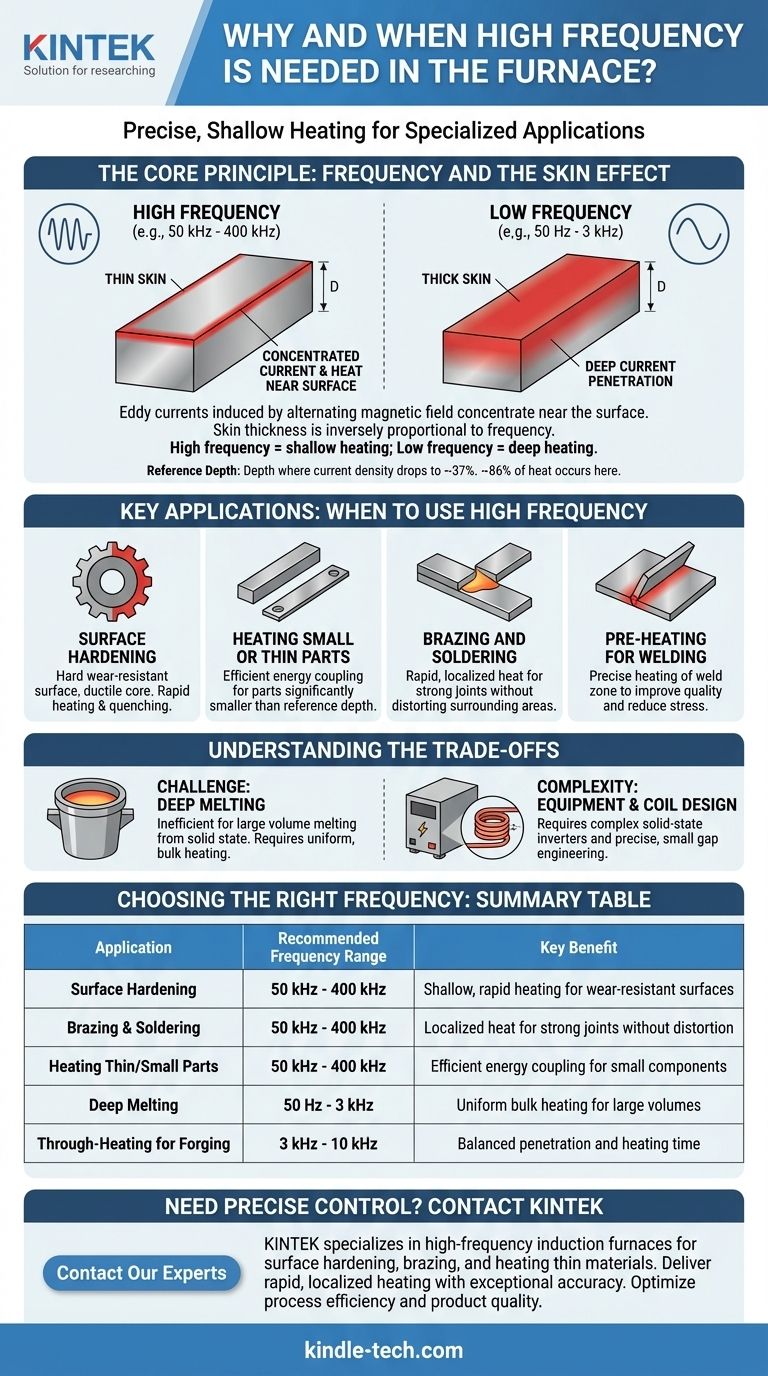

Le principe fondamental : Fréquence et effet de peau

Pour comprendre quand utiliser la haute fréquence, vous devez d'abord saisir la physique fondamentale en jeu. La décision est régie par un phénomène connu sous le nom d'« effet de peau ».

Qu'est-ce que l'effet de peau ?

L'effet de peau est la tendance d'un courant électrique alternatif (CA) à se distribuer dans un conducteur de telle sorte que la densité de courant est maximale près de la surface. Le courant circule effectivement dans la « peau » extérieure du matériau.

Dans un four à induction, un champ magnétique alternatif provenant de la bobine induit ces courants (appelés courants de Foucault) dans la pièce. La résistance du matériau à l'écoulement de ces courants génère une chaleur précise et sans contact.

Comment la fréquence contrôle la profondeur de chauffage

L'épaisseur de cette « peau » est inversement proportionnelle à la fréquence du courant alternatif.

- Haute fréquence (par exemple, 50 kHz à 400 kHz) crée une peau très mince, concentrant le courant et la chaleur résultante dans une couche peu profonde près de la surface.

- Basse fréquence (par exemple, 50 Hz à 3 kHz) crée une peau beaucoup plus épaisse, permettant au courant et à la chaleur de pénétrer profondément dans le cœur du matériau.

Considérez cela comme faire ricocher une pierre sur l'eau. Une rotation rapide à haute fréquence maintient la pierre juste à la surface. Un lancer lent à basse fréquence l'amène à couler profondément.

Le concept de profondeur de référence

Les ingénieurs utilisent le terme profondeur de référence (ou profondeur de pénétration) pour quantifier cela. C'est la profondeur à laquelle la densité de courant induit chute à environ 37 % de sa valeur en surface. Environ 86 % de la chaleur totale générée par les courants induits se produira dans cette profondeur de référence.

Quand utiliser la haute fréquence : Applications clés

La caractéristique de chauffage peu profond des hautes fréquences en fait le choix idéal pour plusieurs processus industriels spécifiques.

Durcissement superficiel et traitement thermique

C'est l'application la plus courante. Pour des pièces telles que des engrenages, des roulements ou des arbres, vous avez besoin d'une surface extrêmement dure et résistante à l'usure tout en conservant un cœur plus doux et plus ductile pour absorber les chocs. La haute fréquence chauffe uniquement la surface à la température de transformation requise, qui est ensuite rapidement refroidie (trempée), obtenant ainsi une couche durcie sans affecter les propriétés du cœur.

Chauffage de pièces petites ou minces

Lors du chauffage de barres de petit diamètre ou de bandes minces, la profondeur de référence doit être nettement inférieure au rayon de la pièce. Si vous utilisez une basse fréquence, le champ magnétique peut traverser la pièce avec peu de résistance, ce qui entraîne un chauffage très inefficace. La haute fréquence garantit que l'énergie est efficacement couplée et absorbée par la petite pièce.

Brasage et soudure tendre

Le brasage et la soudure tendre nécessitent de chauffer rapidement une zone de joint très spécifique pour faire fondre un alliage d'apport. La haute fréquence fournit cette chaleur intense et localisée, créant une liaison solide sans déformer ni endommager les composants environnants.

Préchauffage pour le soudage

De même, le préchauffage d'une zone de soudure peut améliorer la qualité du cordon et réduire les contraintes. La haute fréquence permet un préchauffage rapide et précis de la seule zone à souder.

Comprendre les compromis de la haute fréquence

Bien que puissante, la haute fréquence n'est pas une solution universelle. Son utilisation s'accompagne de compromis critiques qui la rendent inappropriée pour d'autres applications courantes de fours.

Le défi de la fusion profonde

La haute fréquence est extrêmement inefficace pour faire fondre de grands volumes de métal à partir d'un état solide. Parce qu'elle ne chauffe que la surface, il faudrait une quantité énorme de temps et d'énergie pour que la chaleur se conduise jusqu'au centre d'un grand creuset. C'est le domaine des fours à basse et moyenne fréquence, qui assurent que toute la charge métallique est chauffée uniformément.

Complexité de l'équipement et conception de la bobine

Les alimentations haute fréquence sont généralement des onduleurs à semi-conducteurs, qui peuvent être plus complexes que les simples ensembles à fréquence de ligne ou à convertisseur rotatif utilisés pour les fréquences plus basses. De plus, l'efficacité du chauffage haute fréquence dépend fortement d'un espace petit et précis entre la bobine et la pièce, ce qui exige une ingénierie et une configuration plus minutieuses.

Choisir la bonne fréquence pour votre processus

Votre décision doit être guidée par le résultat métallurgique spécifique que vous souhaitez obtenir. Choisir la mauvaise fréquence entraînera une inefficacité, une mauvaise qualité de produit ou une défaillance du processus.

- Si votre objectif principal est le durcissement superficiel, le brasage ou le chauffage de pièces minces : La haute fréquence est le bon choix pour fournir un chauffage précis, peu profond et rapide.

- Si votre objectif principal est la fusion de grands volumes de métal : Une basse ou moyenne fréquence est nécessaire pour une pénétration profonde du courant et un chauffage en vrac uniforme et efficace.

- Si votre objectif principal est le chauffage traversant pour le forgeage de pièces moyennes à grandes : Une fréquence moyenne offre souvent le meilleur équilibre entre un temps de chauffage raisonnable et un profil de température uniforme.

En fin de compte, maîtriser la sélection de la fréquence est la clé pour débloquer un contrôle précis de votre processus de chauffage par induction.

Tableau récapitulatif :

| Application | Plage de fréquence recommandée | Avantage clé |

|---|---|---|

| Durcissement superficiel | 50 kHz - 400 kHz | Chauffage peu profond et rapide pour des surfaces résistantes à l'usure |

| Brasage et soudure tendre | 50 kHz - 400 kHz | Chaleur localisée pour des joints solides sans déformation |

| Chauffage de pièces minces/petites | 50 kHz - 400 kHz | Couplage énergétique efficace pour les petits composants |

| Fusion profonde | 50 Hz - 3 kHz | Chauffage en vrac uniforme pour de grands volumes |

| Chauffage traversant pour le forgeage | 3 kHz - 10 kHz | Pénétration équilibrée et temps de chauffage |

Besoin d'un contrôle précis de votre processus de chauffage par induction ? KINTEK est spécialisé dans les fours à induction haute fréquence et les équipements de laboratoire pour le durcissement superficiel, le brasage et le chauffage de matériaux minces. Nos solutions offrent un chauffage rapide et localisé avec une précision exceptionnelle, parfaites pour les laboratoires et les applications industrielles nécessitant un traitement thermique peu profond. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie haute fréquence peut optimiser l'efficacité de votre processus et la qualité de vos produits !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les facteurs qui affectent la fusion ? Maîtriser la température, la pression et la chimie pour des résultats de haute qualité

- Pouvez-vous faire fondre le cuivre par induction ? Obtenez une fusion précise et de haute pureté

- Comment contrôler la chaleur d'un appareil de chauffage à induction ? Maîtriser la puissance, la fréquence et le cycle de service

- Quelle est la construction d'un four à induction ? Un guide des composants essentiels et des principes de fusion

- Comment un four à induction fait-il fondre le métal ? Libérez la puissance d'une fusion de métaux propre et efficace

- Quelle est la consommation d'énergie pour la fusion de ferraille d'aluminium légère ? Optimisez votre efficacité énergétique et vos coûts

- Quel est l'effet de la fréquence sur le chauffage par induction ? Contrôler la profondeur de chauffage pour votre application

- Quel est l'objectif du four à induction ? Atteindre une fusion des métaux propre et efficace