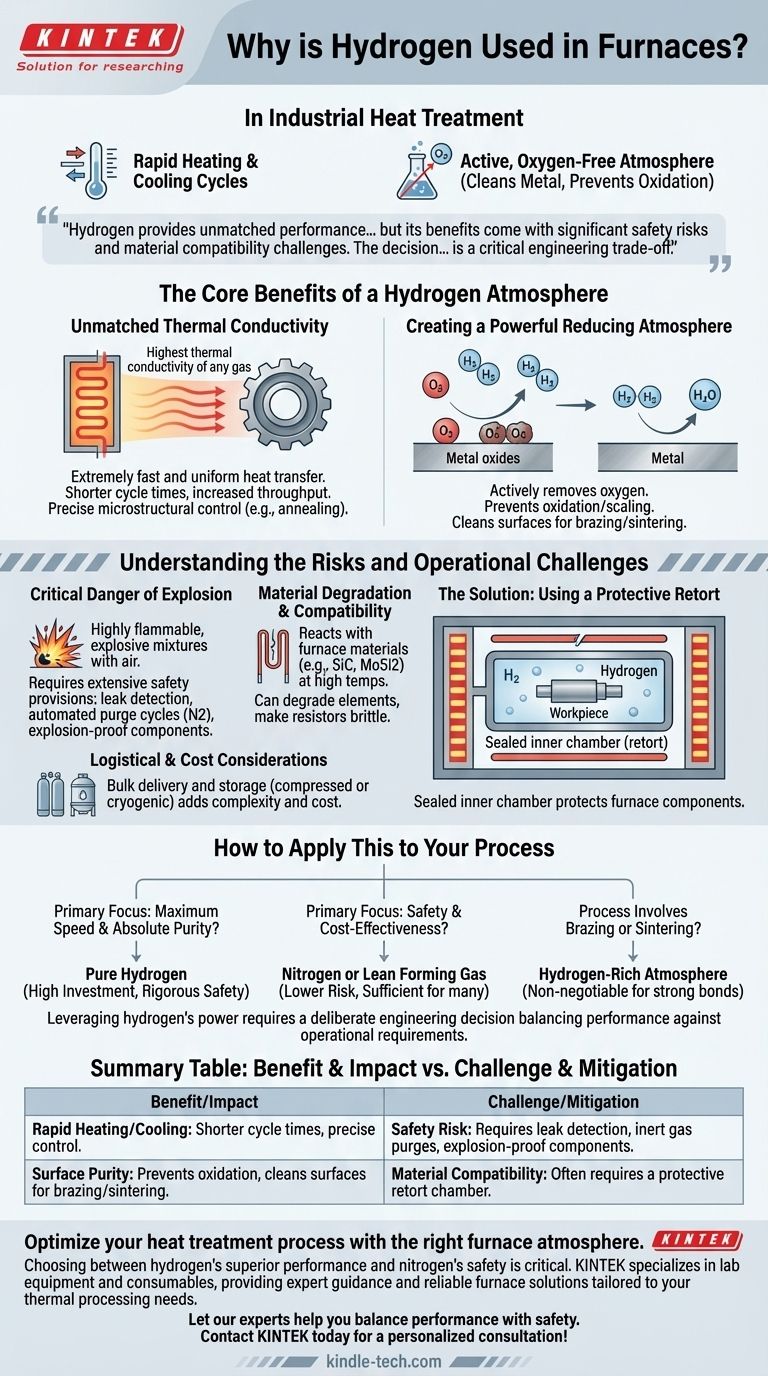

Dans le traitement thermique industriel, l'hydrogène est utilisé dans les fours pour deux raisons principales : sa conductivité thermique exceptionnellement élevée permet des cycles de chauffage et de refroidissement rapides, et sa réactivité chimique crée une atmosphère active et exempte d'oxygène qui nettoie les surfaces métalliques et empêche l'oxydation. Ces propriétés le rendent inestimable pour les processus nécessitant une grande précision et une pureté de surface.

L'hydrogène offre des performances inégalées pour des processus thermiques spécifiques, mais ses avantages s'accompagnent de risques de sécurité importants et de défis de compatibilité des matériaux. La décision de l'utiliser est un compromis d'ingénierie critique entre la capacité du processus et la complexité opérationnelle.

Les principaux avantages d'une atmosphère d'hydrogène

L'utilisation de l'hydrogène n'est pas arbitraire ; il est choisi pour des avantages physiques et chimiques distincts que d'autres gaz ne peuvent offrir.

Conductivité thermique inégalée pour un traitement rapide

Le gaz hydrogène possède la plus haute conductivité thermique de tous les gaz. Cette propriété physique est un avantage de processus significatif.

Elle permet un transfert de chaleur extrêmement rapide et uniforme vers les pièces traitées. Cela accélère à la fois le chauffage et le refroidissement (trempe), ce qui peut réduire considérablement les temps de cycle et augmenter le débit du four.

Cette réponse thermique rapide permet également un contrôle précis de la microstructure finale et des propriétés mécaniques du matériau, ce qui est essentiel dans des processus tels que le recuit des métaux.

Création d'une atmosphère réductrice puissante

Dans la terminologie des fours, une atmosphère réductrice est celle qui élimine activement l'oxygène. L'hydrogène est un puissant agent réducteur.

À haute température, le gaz hydrogène (H₂) réagit facilement avec tout oxygène (O₂) présent, formant de la vapeur d'eau (H₂O) qui est ensuite évacuée. Cela empêche les pièces métalliques de s'oxyder ou de former des calamines pendant le processus à haute température.

De plus, l'hydrogène peut réagir avec les oxydes existants à la surface du métal et les éliminer, nettoyant ainsi efficacement la pièce. Ceci est essentiel pour des applications telles que le brasage, où des surfaces parfaitement propres sont requises pour que le métal d'apport adhère correctement.

Comprendre les risques et les défis opérationnels

Les avantages de l'hydrogène sont associés à des exigences opérationnelles et des dangers considérables qui doivent être gérés avec une ingénierie spécialisée et des protocoles stricts.

Le danger critique d'explosion

L'hydrogène est hautement inflammable et peut former des mélanges explosifs avec l'air. C'est le plus grand risque associé à son utilisation dans les fours.

Par conséquent, tout système de four utilisant de l'hydrogène pur ou des mélanges riches en hydrogène (gaz de formation) doit être équipé de dispositions de sécurité étendues, souvent coûteuses. Celles-ci comprennent la détection de fuites, des cycles de purge automatisés avec un gaz inerte (comme l'azote) et des composants antidéflagrants.

Dégradation et compatibilité des matériaux

L'hydrogène n'est pas inerte. À haute température, sa réactivité peut être destructrice pour le four lui-même.

Les éléments chauffants fabriqués à partir de matériaux courants comme le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi₂) peuvent être attaqués chimiquement et dégradés par une atmosphère d'hydrogène pur. D'autres composants métalliques, tels que les résistances, peuvent devenir cassants avec le temps.

La solution : Utiliser une retorte protectrice

Pour atténuer la dégradation des matériaux, les fours à hydrogène à haute température utilisent souvent une retorte. Il s'agit d'une chambre intérieure scellée, généralement fabriquée à partir d'un alliage métallique spécialisé.

La retorte contient l'atmosphère d'hydrogène et la pièce à usiner, les séparant physiquement de l'isolation principale et des éléments chauffants du four. Cela protège les composants vulnérables de l'attaque chimique et améliore la sécurité et la longévité du four.

Considérations logistiques et de coût

Contrairement à l'azote, qui peut souvent être généré sur place, l'hydrogène doit généralement être livré et stocké en vrac, soit sous forme de gaz comprimé, soit de liquide cryogénique. Cela ajoute une complexité logistique et des coûts à l'opération.

Comment appliquer cela à votre processus

Le choix de l'atmosphère de four appropriée dépend entièrement des exigences de votre processus, en équilibrant la performance par rapport à la sécurité et au coût.

- Si votre objectif principal est la vitesse de processus maximale et une pureté de surface absolue : Les propriétés thermiques et réductrices supérieures de l'hydrogène pur sont probablement nécessaires, mais elles exigent un investissement important dans un four spécialisé et des protocoles de sécurité rigoureux.

- Si votre objectif principal est la sécurité et la rentabilité : Une atmosphère à base d'azote ou un gaz de formation dilué (par exemple, 5 % d'hydrogène, 95 % d'azote) peut fournir une prévention de l'oxydation suffisante pour de nombreuses applications avec un profil de risque beaucoup plus faible.

- Si votre processus implique le brasage ou le frittage : Le nettoyage actif et la réduction des oxydes d'une atmosphère riche en hydrogène sont souvent une exigence non négociable pour obtenir des liaisons métallurgiques solides et fiables.

En fin de compte, tirer parti de la puissance de l'hydrogène nécessite une décision d'ingénierie délibérée qui équilibre ses performances exceptionnelles par rapport à ses exigences opérationnelles exigeantes.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Impact sur le processus |

|---|---|---|

| Chauffage/Refroidissement rapide | Conductivité thermique la plus élevée de tous les gaz | Temps de cycle plus courts, contrôle microstructural précis |

| Pureté de surface | Puissant agent réducteur (élimine l'oxygène) | Prévient l'oxydation, nettoie les surfaces métalliques pour le brasage/frittage |

| Considération opérationnelle | Défi clé | Stratégie d'atténuation |

| Risque de sécurité | Hautement inflammable/explosif | Nécessite une détection de fuite, des purges de gaz inerte, des composants antidéflagrants |

| Compatibilité des matériaux | Peut dégrader les composants du four | Nécessite souvent une chambre de retorte protectrice |

Optimisez votre processus de traitement thermique avec l'atmosphère de four appropriée.

Choisir entre les performances supérieures de l'hydrogène et la sécurité des alternatives à base d'azote est une décision critique pour l'efficacité et la sécurité de votre laboratoire. KINTEK est spécialisée dans les équipements et consommables de laboratoire, offrant des conseils d'experts et des solutions de fours fiables adaptées à vos besoins spécifiques de traitement thermique, que vous nécessitiez les résultats rapides et purs de l'hydrogène ou une alternative plus sûre et plus rentable.

Laissez nos experts vous aider à équilibrer performance et sécurité. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les effets de l'hydrogène (H2) dans un environnement de four contrôlé ? Maîtriser la réduction et les risques

- Pourquoi un four industriel avec contrôle d'atmosphère à l'hydrogène est-il nécessaire pour le pré-frittage des matériaux Fe-Cr-Al ?

- Quand auriez-vous besoin d'utiliser une atmosphère contrôlée ? Prévenir la contamination et contrôler les réactions

- Pourquoi une atmosphère réductrice à l'hydrogène doit-elle être maintenue pour le recuit du tungstène ? Assurer la pureté dans le traitement à haute température

- Qu'est-ce que le recuit sous hydrogène ? Obtenez des propriétés matérielles supérieures avec le recuit brillant