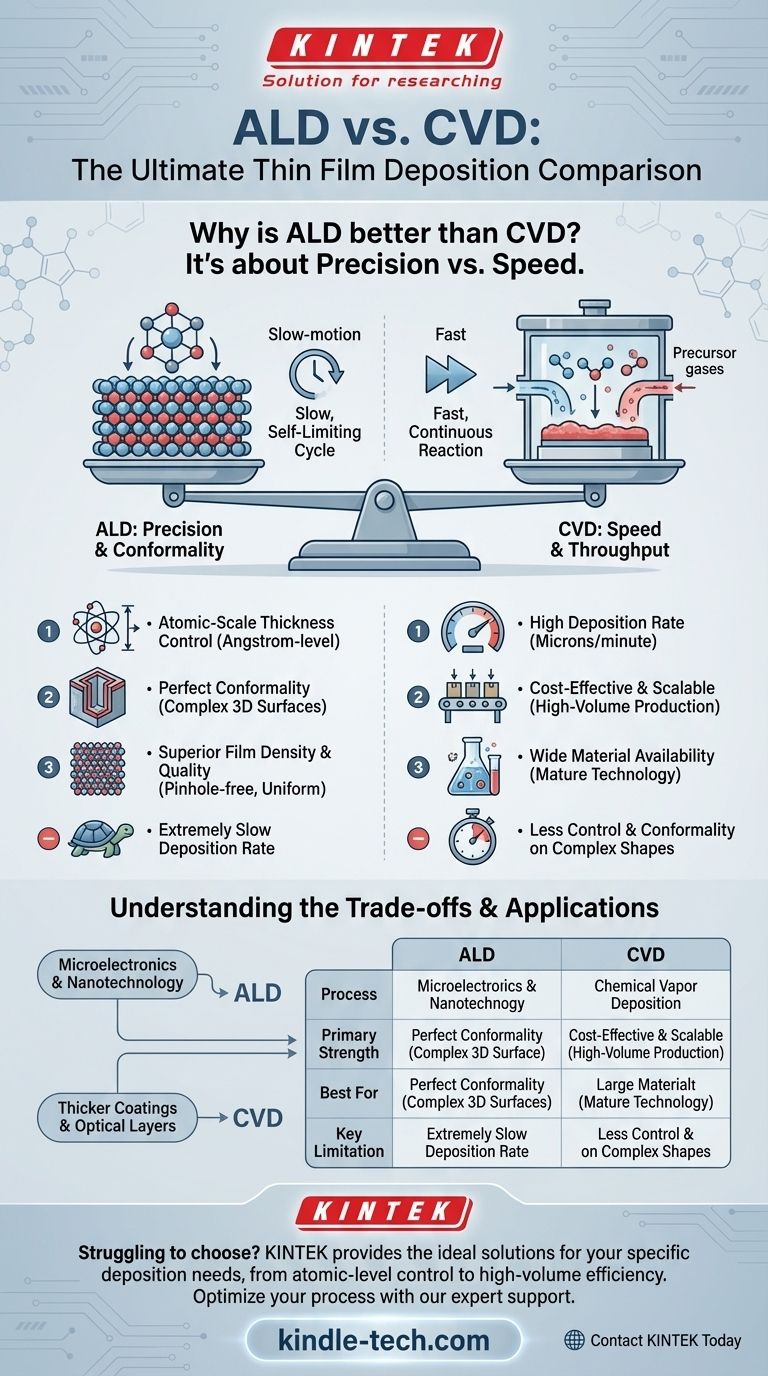

Pour être précis, le Dépôt par Couches Atomiques (ALD) est considéré comme « meilleur » que le Dépôt Chimique en Phase Vapeur (CVD) lorsque l'objectif principal est d'obtenir un contrôle inégalé sur l'épaisseur, la densité et l'uniformité du film, en particulier sur des surfaces tridimensionnelles complexes. Cette supériorité découle de son processus de dépôt unique, auto-limité, couche par couche. Cependant, cette précision se fait au détriment de la vitesse, faisant du CVD le choix supérieur pour les applications exigeant un dépôt rapide et à grand volume de films plus épais.

Le choix entre l'ALD et le CVD n'est pas de savoir lequel est universellement meilleur, mais plutôt un compromis fondamental entre la précision et la vitesse. L'ALD offre un contrôle au niveau atomique, tandis que le CVD offre une efficacité de fabrication et des taux de dépôt élevés.

La Différence Fondamentale : Le Contrôle du Processus

Les avantages et inconvénients distincts de l'ALD et du CVD découlent directement de leurs mécanismes opérationnels fondamentaux.

Comment Fonctionne le CVD : Une Réaction Continue

Dans le Dépôt Chimique en Phase Vapeur (CVD), des précurseurs gazeux sont introduits simultanément dans une chambre de réaction.

Ils réagissent ensemble sur et près de la surface chauffée du substrat, entraînant un dépôt continu et rapide du film souhaité. Ce processus est efficace mais moins contrôlé.

Comment Fonctionne l'ALD : Un Cycle Auto-Limité

Le Dépôt par Couches Atomiques (ALD) divise le processus de dépôt en une séquence d'étapes séparées et auto-limitantes.

Premièrement, un gaz précurseur est pulsé dans la chambre, formant une seule couche atomique stable (une monocouche) sur le substrat. Tout excès de gaz est purgé. Ensuite, un deuxième précurseur est introduit, ne réagissant qu'avec la première couche. Ce cycle est répété pour construire le film une couche atomique à la fois, d'où son nom.

Là Où l'ALD Excelle : Précision et Conformité Inégalées

La nature cyclique et auto-limitante de l'ALD offre des capacités qui sont tout simplement impossibles avec le processus continu du CVD.

Contrôle de l'Épaisseur à l'Échelle Atomique

Étant donné que l'ALD dépose une quantité prévisible de matériau à chaque cycle (idéalement, une couche atomique), l'épaisseur finale du film est une fonction simple du nombre de cycles effectués.

Cela permet la création de films avec une précision de l'ordre de l'angström, ce qui est essentiel pour la fabrication de semi-conducteurs modernes et la nanotechnologie.

Conformité Parfaite

La conformité est la capacité d'un film à recouvrir uniformément une surface texturée ou complexe. L'ALD est inégalée à cet égard.

Les réactions auto-limitantes garantissent que le film croît uniformément sur chaque surface exposée, y compris les tranchées profondes et les structures 3D complexes avec des rapports d'aspect très élevés. Le CVD a souvent des difficultés ici, produisant des films plus épais en haut d'une caractéristique et des films plus minces en bas.

Densité et Qualité de Film Supérieures

La croissance lente et contrôlée, couche par couche, de l'ALD aboutit généralement à des films incroyablement denses, sans trous d'épingle et très uniformes.

Ce processus méthodique minimise l'incorporation d'impuretés et de défauts structurels qui peuvent survenir dans l'environnement CVD, plus rapide et plus chaotique.

Comprendre les Compromis : Pourquoi le CVD Reste Essentiel

Bien que la précision de l'ALD soit remarquable, elle présente des limites importantes qui garantissent que le CVD reste un processus industriel vital. L'idée que l'ALD est simplement « meilleure » néglige ces facteurs critiques.

Le Besoin de Vitesse : Taux de Dépôt

Le principal inconvénient de l'ALD est son taux de dépôt extrêmement lent. Construire un film une couche atomique à la fois est un processus méticuleux et chronophage.

Le CVD est des ordres de grandeur plus rapide, ce qui en fait le seul choix pratique pour les applications nécessitant des films épais (mesurés en microns plutôt qu'en nanomètres).

Coût, Débit et Évolutivité

La lenteur de l'ALD se traduit directement par un débit de fabrication plus faible et, par conséquent, des coûts plus élevés par substrat.

Pour les applications où la précision au niveau atomique n'est pas nécessaire, le CVD offre une solution beaucoup plus économique et évolutive pour la production de masse.

Disponibilité des Matériaux et des Précurseurs

Le CVD est une technologie plus mature avec une vaste bibliothèque de processus bien documentés pour une plus large gamme de matériaux.

Bien que l'ALD soit en expansion rapide, trouver des précurseurs chimiques auto-limitants appropriés pour les nouveaux matériaux peut encore représenter un défi important en matière de recherche et de développement.

Faire le Bon Choix pour Votre Application

La décision d'utiliser l'ALD ou le CVD doit être entièrement dictée par les exigences techniques et économiques spécifiques de votre projet.

- Si votre objectif principal est la microélectronique de pointe ou la nanotechnologie : Choisissez l'ALD pour sa précision au niveau atomique et sa conformité parfaite sur des structures 3D complexes.

- Si votre objectif principal est la production à grand volume de revêtements protecteurs ou optiques plus épais : Choisissez le CVD pour sa vitesse de dépôt supérieure, son coût inférieur et son débit élevé.

- Si votre objectif principal est de créer une couche barrière ultra-dense et sans défaut : Optez pour l'ALD, car son processus contrôlé minimise les impuretés et assure une couverture complète.

En fin de compte, choisir la bonne méthode nécessite d'adapter les forces uniques de chaque processus de dépôt à vos objectifs d'ingénierie spécifiques.

Tableau Récapitulatif :

| Caractéristique | Dépôt par Couches Atomiques (ALD) | Dépôt Chimique en Phase Vapeur (CVD) |

|---|---|---|

| Processus | Cyclique, auto-limité, couche par couche | Continu, réaction simultanée des précurseurs |

| Force Principale | Contrôle de l'épaisseur à l'échelle atomique, conformité parfaite | Taux de dépôt élevé, débit élevé |

| Idéal Pour | Films ultra-minces et uniformes sur des structures 3D complexes (ex. semi-conducteurs) | Revêtements plus épais, production à grand volume |

| Limitation Clé | Vitesse de dépôt très lente | Contrôle moins précis sur les géométries complexes |

Vous avez du mal à choisir la bonne méthode de dépôt pour votre projet ? Les experts de KINTEK comprennent que la décision entre la précision de l'ALD et la vitesse du CVD est critique pour le succès de votre laboratoire. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour répondre à vos besoins spécifiques en matière de dépôt de couches minces, que vous nécessitiez un contrôle au niveau atomique ou une efficacité à grand volume.

Laissez-nous vous aider à optimiser votre processus et à obtenir des résultats supérieurs. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions peuvent améliorer votre flux de travail de recherche ou de production.

Guide Visuel

Produits associés

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore