Dans la plupart des contextes modernes, le four à arc électrique (FAÉ) est considéré comme supérieur au haut fourneau (HF) traditionnel en raison de son coût d'investissement nettement inférieur, de sa plus grande flexibilité opérationnelle et de son empreinte environnementale réduite. Les FAÉ fonctionnent comme d'énormes usines de recyclage, faisant fondre la ferraille d'acier grâce à des arcs électriques de haute puissance, ce qui permet des cycles de production plus rapides et la capacité de fonctionner efficacement à plus petite échelle.

Le choix entre un four à arc électrique et un haut fourneau est une décision stratégique entre deux philosophies de production fondamentalement différentes. Les FAÉ représentent un modèle agile basé sur le recyclage, tandis que les hauts fourneaux représentent un processus industriel à grande échelle basé sur les matières premières.

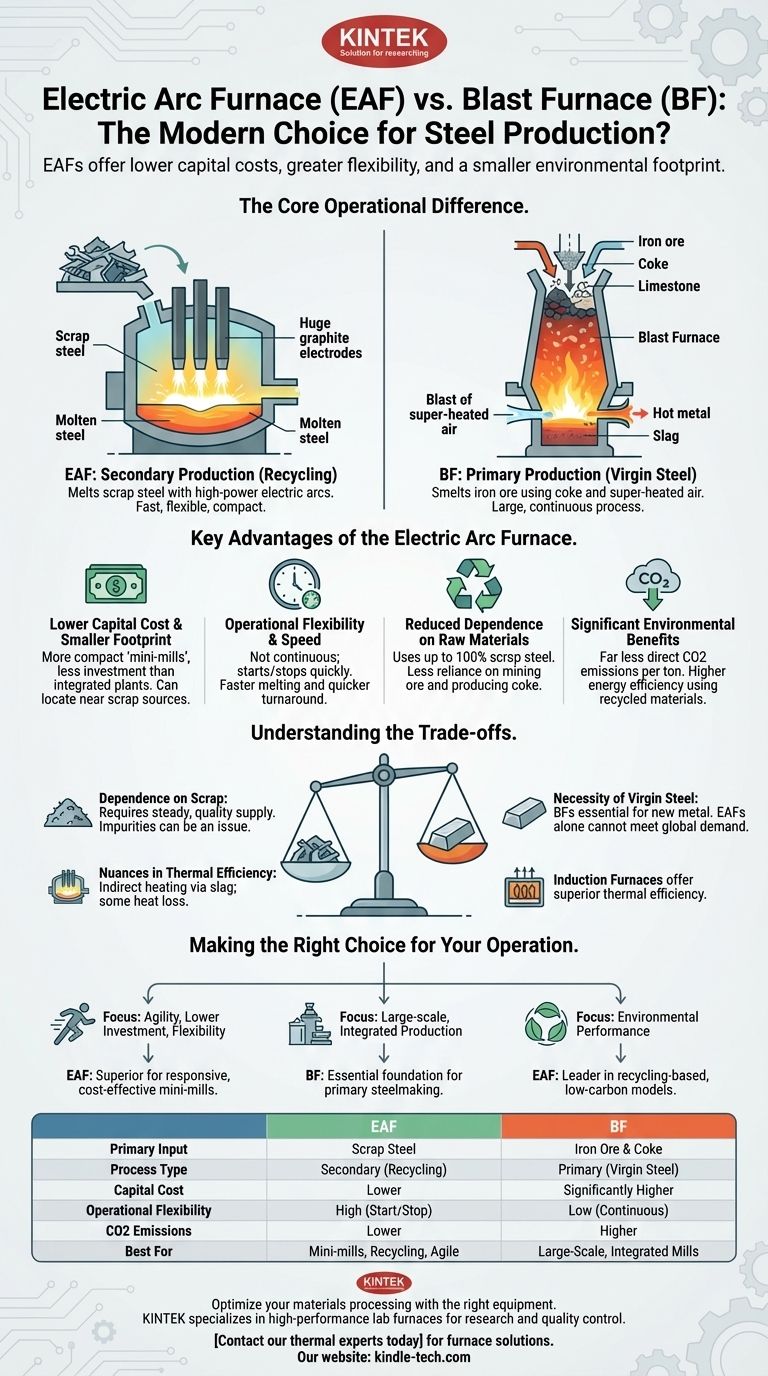

La différence opérationnelle fondamentale

Pour comprendre pourquoi l'un est choisi plutôt que l'autre, vous devez d'abord comprendre leurs fonctions distinctes. Ce ne sont pas des outils interchangeables ; ce sont les piliers de deux voies de production d'acier distinctes.

Fonctionnement d'un haut fourneau

Un haut fourneau est la première étape de la production primaire d'acier. C'est un réacteur chimique massif fonctionnant en continu qui réduit le minerai de fer.

De l'air surchauffé est « soufflé » dans le four pour brûler le coke (un combustible riche en carbone dérivé du charbon), ce qui fait fondre le minerai de fer et le calcaire en fer liquide, également appelé « fonte ». Ce fer doit ensuite être traité davantage dans un convertisseur à oxygène basique (COB) pour devenir de l'acier.

Fonctionnement d'un four à arc électrique

Un four à arc électrique est le centre de la production secondaire d'acier, qui est essentiellement le recyclage de l'acier. Il n'utilise ni minerai de fer ni coke.

Au lieu de cela, il charge le four principalement avec de la ferraille d'acier. D'énormes électrodes en graphite sont abaissées dans le four, et un arc électrique immense circule entre elles et à travers le métal, générant une chaleur intense qui fait fondre la ferraille. Cet acier liquide peut ensuite être affiné et coulé directement.

Avantages clés du four à arc électrique

Le modèle FAÉ offre plusieurs avantages convaincants qui s'alignent sur les pressions économiques et environnementales modernes.

Coût d'investissement inférieur et empreinte réduite

Une usine FAÉ coûte nettement moins cher à construire que l'aciérie intégrée requise pour un haut fourneau avec ses fours à coke et ses convertisseurs à oxygène basique de soutien.

Étant donné que l'équipement est plus compact et autonome, les FAÉ peuvent être construits sous forme de « mini-aciéries », des installations plus petites et plus géographiquement distribuées qui peuvent être situées plus près des sources de ferraille et des clients.

Flexibilité opérationnelle et rapidité

Les FAÉ ne sont pas conçus pour un fonctionnement continu. Ils peuvent être démarrés et arrêtés relativement rapidement, ce qui offre une immense flexibilité pour répondre à la demande du marché et aux fluctuations des prix de l'électricité.

Ils chauffent et font fondre l'acier beaucoup plus rapidement qu'un haut fourneau ne peut produire de la fonte. Cette vitesse, combinée à un contrôle précis de la température, permet des délais d'exécution plus courts.

Dépendance réduite aux matières premières

Le processus FAÉ peut utiliser jusqu'à 100 % de ferraille d'acier comme intrant principal. Cela réduit considérablement la dépendance à l'extraction du minerai de fer et à la production de coke, qui sont des processus énergivores et nuisibles à l'environnement.

Ce modèle transforme l'acier d'un matériau à usage unique en un matériau continuellement recyclable, créant une économie plus circulaire.

Avantages environnementaux significatifs

En évitant l'utilisation de coke et la réduction chimique du minerai de fer, les FAÉ produisent beaucoup moins d'émissions directes de CO2 par tonne d'acier par rapport à la voie traditionnelle HF-COB.

Leur efficacité énergétique supérieure, dérivée de l'utilisation de matériaux recyclés au lieu de minerai vierge, en fait une pierre angulaire des efforts visant à décarboner l'industrie sidérurgique.

Comprendre les compromis

Malgré ses nombreux avantages, le FAÉ n'est pas un remplacement universel pour le haut fourneau. Son efficacité dépend de conditions spécifiques.

Dépendance à la disponibilité de la ferraille

Le modèle FAÉ dépend entièrement d'un approvisionnement stable et abordable en ferraille d'acier de haute qualité. Dans les régions où la ferraille est rare ou contaminée, l'exploitation d'un FAÉ peut devenir économiquement non viable.

La qualité de l'acier final est également directement liée à la qualité de la ferraille d'entrée. L'élimination de certains contaminants, comme le cuivre, peut être difficile et coûteuse.

Nécessité de la production d'acier vierge

Une industrie sidérurgique mondiale ne peut pas fonctionner uniquement avec des FAÉ. Les hauts fourneaux sont essentiels pour produire de l'acier vierge à partir de minerai de fer, introduisant ainsi du métal neuf dans l'approvisionnement mondial.

Sans la production primaire des hauts fourneaux, la réserve de ferraille disponible pour les FAÉ s'épuiserait éventuellement. Les deux systèmes existent actuellement dans une relation symbiotique.

Nuances de l'efficacité thermique

Bien que les FAÉ soient très efficaces du point de vue du processus global et de l'énergie, leur méthode de chauffage n'est pas parfaite. La chaleur de l'arc électrique doit être transférée au métal, souvent à travers une couche de laitier.

Il s'agit d'une forme de chauffage indirect, et une quantité importante de chaleur peut être perdue par les parois et le toit du four. D'autres technologies, comme les fours à induction, peuvent offrir une efficacité thermique supérieure en générant de la chaleur directement à l'intérieur du métal lui-même.

Faire le bon choix pour votre exploitation

En fin de compte, le « meilleur » four est celui qui correspond à vos objectifs stratégiques, à la disponibilité de vos ressources et à votre position sur le marché.

- Si votre objectif principal est l'agilité, un faible investissement initial et la flexibilité de production : Le four à arc électrique est le choix supérieur pour construire une mini-aciérie réactive et rentable.

- Si votre objectif principal est la production intégrée à grande échelle à partir de matières premières : Le haut fourneau reste la base essentielle et éprouvée de la voie de la sidérurgie primaire.

- Si votre objectif principal est la performance environnementale et l'exploitation d'une économie circulaire : Le FAÉ est le leader incontesté, permettant un modèle économique basé sur le recyclage et des émissions de carbone considérablement réduites.

Choisir la bonne technologie revient à adapter l'outil à la mission industrielle que vous souhaitez accomplir.

Tableau récapitulatif :

| Caractéristique | Four à arc électrique (FAÉ) | Haut fourneau (HF) |

|---|---|---|

| Intrant principal | Ferraille d'acier | Minerai de fer et coke |

| Type de processus | Secondaire (Recyclage) | Primaire (Acier vierge) |

| Coût d'investissement | Inférieur | Nettement supérieur |

| Flexibilité opérationnelle | Élevée (Démarrage/Arrêt facile) | Faible (Fonctionnement continu) |

| Émissions de CO2 | Inférieures | Supérieures |

| Idéal pour | Mini-aciéries, Recyclage, Production agile | Aciéries intégrées à grande échelle |

Optimisez votre traitement des matériaux avec l'équipement adéquat.

Que votre laboratoire ou votre usine pilote soit impliqué dans la métallurgie, les essais de matériaux ou le développement de procédés, le choix de la bonne technologie de chauffage est essentiel pour l'efficacité et les résultats. KINTEK est spécialisée dans les fours de laboratoire haute performance, y compris les fours à sole, les fours tubulaires et les modèles à haute température, conçus pour répondre aux besoins précis de traitement thermique de la recherche et du contrôle qualité.

Laissez KINTEK être votre partenaire d'innovation. Nous fournissons l'équipement fiable et le support expert dont vous avez besoin pour repousser les limites de la science des matériaux.

Contactez nos experts thermiques dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus