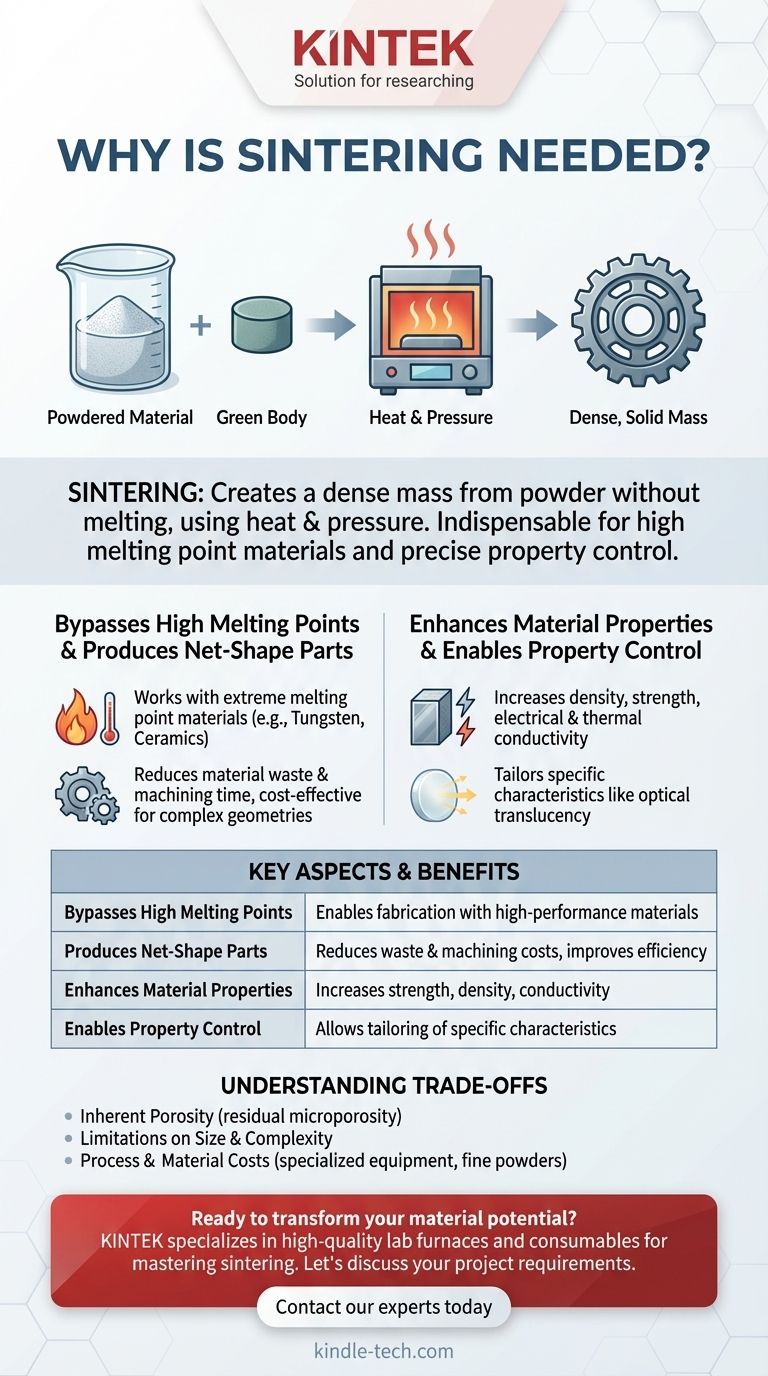

À la base, le frittage est nécessaire pour créer une masse solide et dense à partir d'un matériau pulvérulent sans avoir à le faire fondre. Ce processus utilise la chaleur et la pression pour lier les particules au niveau atomique, ce qui en fait une technique indispensable pour travailler avec des matériaux ayant des points de fusion extrêmement élevés ou pour créer des composants aux propriétés précisément contrôlées.

Le frittage n'est pas seulement une alternative à la fusion ; c'est un processus de fabrication stratégique pour créer des pièces haute performance, de forme finale, qui sont souvent plus solides, plus efficaces et plus rentables que ce que le moulage ou l'usinage traditionnel peuvent produire.

Le principe fondamental : la résistance sans fusion

La raison principale de l'existence du frittage est de surmonter les limites de la fusion et du moulage. Il ouvre un nouveau monde de possibilités matérielles en modifiant fondamentalement la manière dont nous formons des objets solides.

Comment fonctionne le frittage

Le processus commence par une poudre fine, qui est souvent compactée dans une forme désirée (un « corps vert »). Cet objet est ensuite chauffé dans un four à une température inférieure à son point de fusion. À cette température élevée, les atomes aux points de contact des particules diffusent à travers les frontières, fusionnant les particules individuelles en une pièce solide et cohérente.

Le problème des points de fusion élevés

Pour de nombreux matériaux avancés, tels que le tungstène (point de fusion 3 422 °C) ou certaines céramiques, atteindre la température de fusion est soit prohibitif en termes de coût, soit techniquement irréalisable. Le frittage contourne entièrement ce problème. Il nous permet de former des composants durables et fonctionnels, tels que des aubes de turbine ou des contacts électriques, à partir de ces matériaux en utilisant beaucoup moins d'énergie.

Création de composants de forme finale

Le frittage excelle dans la production d'objets de « forme finale » ou de « forme quasi finale ». Cela signifie que la pièce sort du four très proche de ses dimensions finales. Cela réduit considérablement ou élimine le besoin d'usinage secondaire, minimisant ainsi les déchets de matériaux, économisant du temps et réduisant les coûts de production globaux pour des pièces complexes telles que des engrenages, des pignons et des roulements.

Contrôle de précision des propriétés des matériaux

Au-delà de la simple formation d'une forme, le frittage est un outil pour concevoir les caractéristiques finales d'un matériau. Le processus offre un niveau de contrôle difficile à atteindre avec d'autres méthodes.

Réduction de la porosité pour une densité et une résistance accrues

Un bloc de poudre non compactée est principalement constitué d'espaces vides. Le processus de frittage élimine systématiquement ces vides poreux entre les particules. À mesure que le matériau devient plus dense, sa résistance mécanique, son intégrité et sa durabilité augmentent considérablement.

Amélioration de la conductivité électrique et thermique

Les espaces entre les particules non frittées agissent comme des isolants, empêchant le flux de chaleur et d'électricité. En fusionnant ces particules, le frittage crée un chemin continu. Cela améliore directement la conductivité thermique et électrique du matériau, une exigence critique pour les contacts électriques et les composants de gestion thermique.

Obtention de propriétés uniques

Le frittage permet un haut degré d'uniformité et de pureté dans le produit final. Pour certains matériaux, comme certaines céramiques, le contrôle de la densité et l'élimination des vides internes par frittage sont la clé pour obtenir la translucidité optique.

Comprendre les compromis

Bien que puissant, le frittage n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'appliquer correctement.

Porosité inhérente

Bien que le frittage réduise la porosité, il l'élimine rarement complètement. La microporosité résiduelle peut parfois rendre une pièce frittée moins solide qu'un composant forgé ou coulé à partir d'un état entièrement fondu. Pour les applications où seule la résistance maximale absolue est la seule préoccupation, d'autres méthodes peuvent être supérieures.

Limites de taille et de complexité

Atteindre une densité et une température uniformes dans une pièce très grande ou extraordinairement complexe peut être difficile. Cela peut imposer des limites pratiques à la taille des composants qui peuvent être efficacement frittés.

Coûts du processus et des matériaux

Bien que souvent rentable pour la production de masse, les fours spécialisés et l'outillage pour le frittage représentent un investissement en capital important. De plus, la production des poudres métalliques ou céramiques à grain fin et de haute pureté utilisées comme matériaux de départ peut être un processus coûteux en soi.

Quand choisir le frittage pour votre projet

Votre objectif spécifique déterminera si le frittage est la bonne approche.

- Si votre objectif principal est la haute performance avec des matériaux difficiles : Le frittage est souvent la seule méthode viable pour créer des composants solides et fonctionnels à partir de métaux et de céramiques ayant des points de fusion extrêmes.

- Si votre objectif principal est la production de masse rentable de pièces complexes : Le frittage permet la création de composants de forme finale, ce qui peut réduire considérablement les déchets et le temps d'usinage associés à la fabrication traditionnelle.

- Si votre objectif principal est de développer des matériaux aux propriétés sur mesure : Le frittage offre un contrôle précis sur la densité et la microstructure, vous permettant de concevoir des matériaux pour des caractéristiques spécifiques telles que la résistance, la conductivité ou même la translucidité.

En fin de compte, le frittage fournit une méthode puissante et précise pour transformer le potentiel pulvérulent en performance à l'état solide.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important |

|---|---|

| Contourne les points de fusion élevés | Permet la fabrication de composants à partir de matériaux tels que le tungstène et les céramiques. |

| Produit des pièces de forme finale | Réduit les déchets de matériaux et les coûts d'usinage pour les géométries complexes. |

| Améliore les propriétés des matériaux | Augmente la densité, la résistance et la conductivité électrique/thermique. |

| Permet le contrôle des propriétés | Permet d'adapter les caractéristiques telles que la translucidité dans les céramiques. |

Prêt à transformer votre potentiel matériel en composants haute performance ?

Le frittage est un processus précis qui nécessite un équipement fiable pour garantir des résultats constants. KINTEK se spécialise dans les fours de laboratoire et les consommables de haute qualité, fournissant les outils dont vous avez besoin pour maîtriser le frittage pour la R&D ou la production.

Que vous travailliez avec des métaux avancés, des céramiques ou que vous développiez de nouveaux matériaux, nos solutions vous aident à atteindre la densité, la résistance et les propriétés dont vous avez besoin. Discutons des exigences de votre projet et trouvons la solution de frittage parfaite pour votre laboratoire.

Contactez nos experts dès aujourd'hui pour commencer !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelles sont les fonctions clés d'un four de frittage parPressage à chaud sous vide ? Produire des pastilles de céramique UN à haute densité

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la haute densification des alliages Al-30%Sc ?

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022