Dans le dépôt de couches minces, un environnement sous vide est non négociable. C'est l'exigence fondamentale pour créer un film fonctionnel et de haute qualité. Le vide remplit deux objectifs principaux : il élimine les gaz atmosphériques qui entreraient autrement en collision avec le matériau de dépôt et le bloqueraient, et il élimine les contaminants réactifs comme l'oxygène et la vapeur d'eau qui ruineraient chimiquement le film en cours de création.

La fonction principale d'un vide dans le dépôt de couches minces est d'établir un environnement contrôlé et pur. En éliminant pratiquement toutes les autres particules, un vide garantit que le matériau déposé peut voyager directement vers la cible et que le film final n'est pas compromis par des réactions chimiques indésirables.

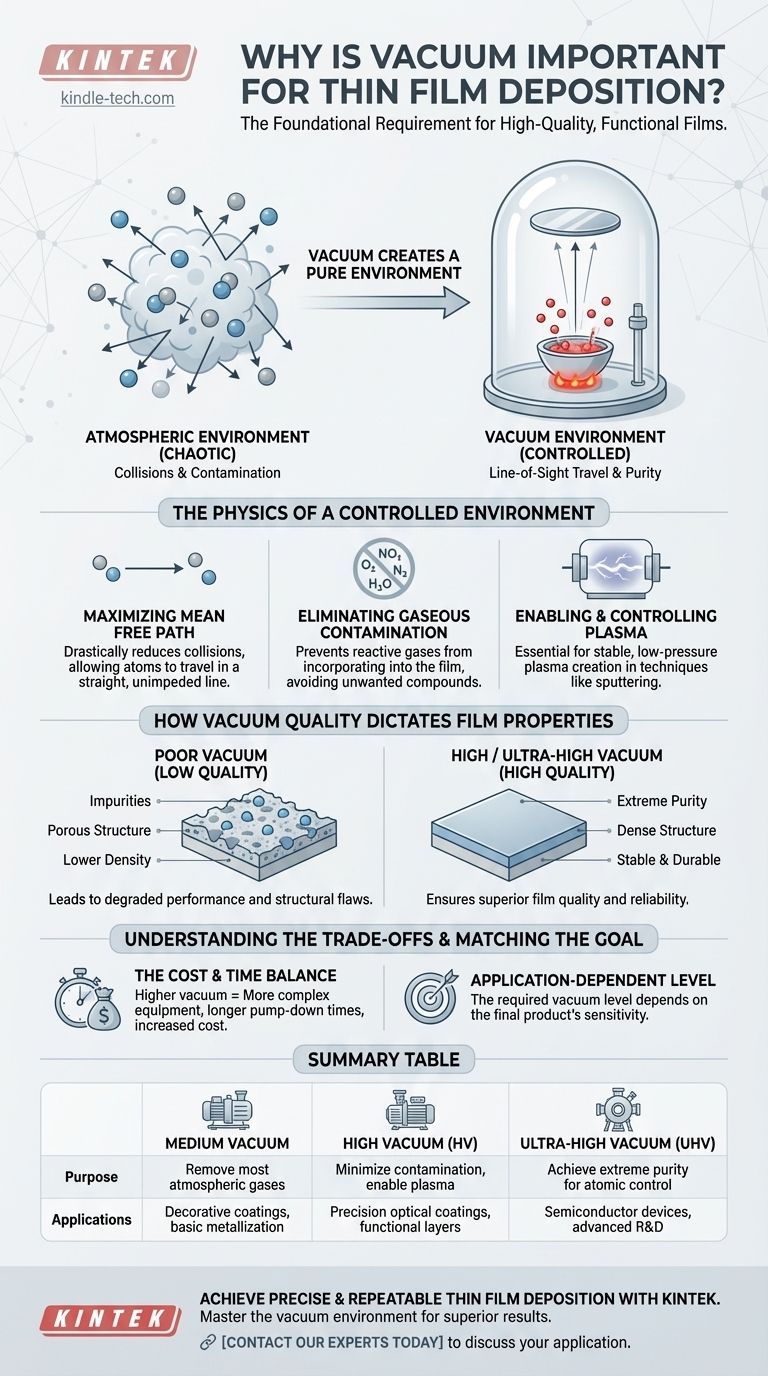

La physique d'un environnement contrôlé

Pour comprendre pourquoi le vide est si critique, nous devons examiner les problèmes qu'il résout au niveau moléculaire. Un environnement atmosphérique est une mer chaotique et dense de particules qui est fondamentalement hostile à la précision requise pour construire un film couche par couche atomique.

Maximiser le libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre particule. Dans l'atmosphère où vous vous trouvez actuellement, cette distance est incroyablement courte—seulement environ 68 nanomètres.

Une particule de dépôt voyageant d'une source à un substrat à l'air libre subirait des millions de collisions, la dispersant et l'empêchant d'atteindre jamais sa cible en ligne droite.

En créant un vide, nous réduisons considérablement le nombre de molécules d'air dans la chambre. Cela augmente le libre parcours moyen de quelques nanomètres à plusieurs mètres, permettant aux atomes de dépôt de voyager en ligne droite et sans entrave de la source au substrat. C'est ce qu'on appelle le trajet à vue et c'est essentiel pour un revêtement uniforme.

Éliminer la contamination gazeuse

L'air atmosphérique est composé de gaz très réactifs, principalement l'azote, l'oxygène et la vapeur d'eau. Si ces molécules sont présentes pendant le dépôt, elles s'incorporeront facilement dans le film en croissance.

Cette contamination crée des composés chimiques non intentionnels, tels que des oxydes et des nitrures. Ces impuretés peuvent modifier de manière catastrophique les propriétés souhaitées du film, qu'elles soient optiques, électriques ou mécaniques. Par exemple, une couche d'oxyde indésirable dans un film semi-conducteur peut ruiner ses propriétés conductrices.

Permettre et contrôler le plasma

De nombreuses techniques de dépôt modernes, telles que la pulvérisation cathodique (sputtering), reposent sur la création d'un plasma pour fonctionner. Un plasma est un gaz ionisé contrôlé (souvent de l'Argon) utilisé pour éjecter du matériau d'une cible.

Il est impossible de générer et de maintenir un plasma de procédé stable à basse pression dans un environnement atmosphérique. Une chambre à vide est nécessaire d'abord pour éliminer les gaz atmosphériques, puis pour introduire une quantité très faible et précise du gaz de procédé souhaité. Le niveau de vide donne à l'opérateur un contrôle précis sur la densité, la pression et l'énergie du plasma.

Comment la qualité du vide dicte les propriétés du film

La qualité du film final est directement proportionnelle à la qualité du vide. Un « mauvais » vide par rapport à un vide « élevé » ou « ultra-élevé » peut faire la différence entre un appareil fonctionnel et un échec complet.

L'impact sur la pureté du film

Le niveau de vide détermine la pureté du film déposé. Dans un vide de qualité inférieure, davantage de molécules de gaz résiduelles (comme l'eau) seront présentes. Ces molécules seront incorporées comme impuretés, dégradant les performances.

Pour des applications telles que la fabrication de semi-conducteurs ou l'optique de précision, un vide ultra-élevé (VUE) est souvent requis pour atteindre la pureté extrême nécessaire au bon fonctionnement de l'appareil.

L'influence sur la structure du film

La présence de molécules de gaz résiduelles n'affecte pas seulement la pureté ; elle affecte également la structure physique du film. Les collisions entre les atomes de dépôt et les molécules de gaz réduisent l'énergie des atomes entrants.

Cette énergie plus faible peut entraîner un film moins dense, plus poreux et présentant une contrainte interne plus élevée. Un environnement sous vide propre et élevé garantit que les atomes arrivent au substrat avec l'énergie prévue, favorisant la croissance d'une structure de film dense, stable et durable.

Comprendre les compromis

Bien qu'un meilleur vide conduise généralement à un meilleur film, l'atteindre implique des compromis pratiques et économiques.

Vide plus élevé contre coût et temps plus élevés

Atteindre des niveaux de vide plus élevés nécessite des équipements plus sophistiqués et plus coûteux, tels que des pompes turbomoléculaires ou cryogéniques.

De plus, le temps nécessaire pour éliminer de plus en plus de molécules de la chambre—appelé « temps de pompage »—augmente de façon exponentielle. Pour la production à l'échelle industrielle, un équilibre doit être trouvé entre la qualité du film requise et le débit du système de revêtement.

Gaz de procédé contre gaz résiduel

Dans les procédés tels que la pulvérisation cathodique ou le dépôt chimique en phase vapeur (CVD), un gaz de procédé spécifique est intentionnellement introduit dans la chambre à vide. L'objectif est que l'environnement de la chambre soit dominé par ce gaz contrôlé, et non par des gaz atmosphériques résiduels indésirables.

Le travail principal du système de vide est d'éliminer les « mauvais » gaz (air, eau) afin que le gaz « bon » (par exemple, l'Argon) puisse remplir sa fonction de manière propre et prévisible.

Adapter le vide à votre objectif

Le niveau de vide nécessaire dépend entièrement de l'application de la couche mince.

- Si votre objectif principal est les revêtements décoratifs : Un vide de qualité inférieure peut être acceptable, car de légères impuretés sont peu susceptibles d'affecter l'apparence esthétique.

- Si votre objectif principal est les revêtements optiques de précision : Un vide poussé est essentiel pour éviter la contamination qui ferait absorber ou diffuser la lumière par le film, dégradant ainsi les performances optiques.

- Si votre objectif principal est les dispositifs semi-conducteurs : Un vide ultra-élevé (VUE) est souvent obligatoire pour atteindre la pureté extrême requise pour des propriétés électroniques fiables.

En fin de compte, maîtriser l'environnement sous vide est la clé pour contrôler la qualité, la performance et la répétabilité de vos dépôts de couches minces.

Tableau récapitulatif :

| Niveau de vide | Objectif principal | Applications typiques |

|---|---|---|

| Vide Moyen | Éliminer la plupart des gaz atmosphériques | Revêtements décoratifs, métallisation de base |

| Vide Poussé (VP) | Minimiser la contamination, permettre les processus plasma | Revêtements optiques de précision, couches fonctionnelles |

| Vide Ultra-Élevé (VUE) | Atteindre une pureté extrême pour un contrôle au niveau atomique | Dispositifs semi-conducteurs, R&D avancée |

Obtenez un dépôt de couches minces précis et reproductible avec KINTEK

Maîtriser l'environnement sous vide est le fondement d'un revêtement de couche mince réussi. Que vous développiez des semi-conducteurs, des optiques de précision ou des revêtements fonctionnels, l'équipement adéquat est essentiel pour contrôler la pureté, la structure et la performance.

KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins en vide et en dépôt. Notre expertise garantit que vous disposez des outils fiables nécessaires pour obtenir d'excellents résultats dans votre laboratoire.

Prêt à optimiser votre processus de couches minces ? Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment les solutions KINTEK peuvent améliorer votre recherche et votre production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés