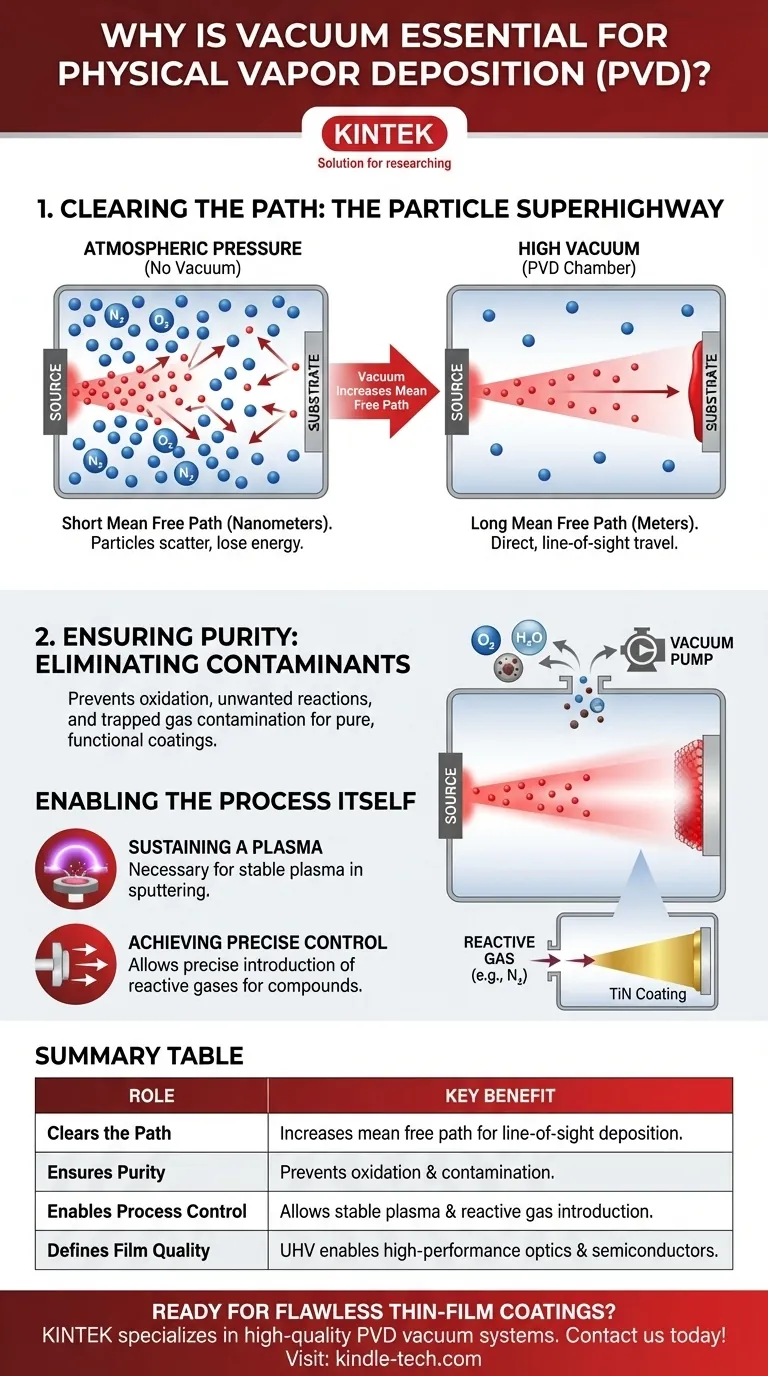

En bref, un vide est requis dans le dépôt physique en phase vapeur (PVD) pour atteindre deux objectifs principaux. Premièrement, il élimine les gaz atmosphériques qui, autrement, entreraient en collision avec le matériau de revêtement vaporisé et le disperseraient, l'empêchant d'atteindre la cible. Deuxièmement, il élimine les contaminants tels que l'oxygène et la vapeur d'eau qui réagiraient avec la vapeur chaude et s'incorporeraient dans la couche mince, compromettant ainsi sa pureté, sa structure et ses performances.

L'objectif fondamental du vide en PVD n'est pas simplement de créer un espace vide, mais d'élaborer un environnement hautement contrôlé. Cet environnement garantit que les particules de revêtement voyagent en ligne droite de la source au substrat et assure que le film final est chimiquement pur et structurellement sain.

Le Premier Rôle Critique : Libérer le Passage

Le principal défi de tout processus de dépôt est de faire parvenir le matériau de revêtement de sa source à la pièce que l'on souhaite revêtir (le substrat). Le vide est le seul moyen pratique de rendre ce voyage possible.

Comprendre le Libre Parcours Moyen

Le Libre Parcours Moyen est la distance moyenne qu'une seule particule peut parcourir avant d'entrer en collision avec une autre particule. Ce concept est essentiel pour comprendre la nécessité du vide.

À pression atmosphérique normale, l'air est incroyablement dense en molécules d'azote, d'oxygène et d'autres gaz. Le libre parcours moyen est extrêmement court — à l'échelle des nanomètres.

Le Problème de la Pression Atmosphérique

Si vous essayiez de vaporiser un matériau à l'air libre, les particules de vapeur nouvellement créées entreraient en collision avec les molécules d'air presque instantanément. Elles se disperseraient dans des directions aléatoires, perdraient leur énergie et n'atteindraient jamais le substrat avec la directionnalité ou la force requise pour former un film cohérent.

La Solution du Vide : Une Autoroute à Particules

En aspirant l'air d'une chambre, nous réduisons considérablement le nombre de molécules de gaz présentes. Cela augmente le libre parcours moyen, le faisant passer de nanomètres à des mètres.

Le vide poussé crée efficacement une « autoroute » claire et dégagée. Cela permet aux particules de revêtement vaporisées de voyager en ligne droite, en visibilité directe, de la source au substrat, assurant ainsi un processus de dépôt efficace et bien dirigé.

Le Deuxième Rôle Critique : Assurer la Pureté

La qualité d'une couche mince est définie par sa pureté. Les gaz atmosphériques constituent la plus grande menace pour la création d'un revêtement pur et fonctionnel.

Éliminer les Réactions Indésirables

Le matériau vaporisé dans un processus PVD est souvent à très haute température et est donc très réactif.

Si des molécules d'oxygène ou de vapeur d'eau errantes sont présentes dans la chambre, elles réagiront facilement avec la vapeur métallique chaude. Cela forme des oxydes et des hydrures indésirables dans le film, modifiant ses propriétés électriques, optiques ou mécaniques prévues.

Prévenir la Contamination Atmosphérique

Au-delà des réactions chimiques, les gaz atmosphériques peuvent simplement être piégés ou incorporés dans le film en croissance. Cette contamination perturbe la structure cristalline du film, créant des défauts qui peuvent compromettre son intégrité, son adhérence et ses performances.

Permettre le Processus PVD Lui-même

Pour de nombreuses techniques PVD courantes, le processus ne peut tout simplement pas fonctionner sans un environnement de basse pression.

Maintenir un Plasma

Les techniques telles que le magnétron sputtering reposent sur la création d'un plasma, généralement à partir d'un gaz inerte comme l'Argon. Ce plasma est utilisé pour bombarder un matériau source, éjectant des atomes qui voyagent ensuite vers le substrat.

Il est impossible d'allumer et de maintenir un plasma stable à basse énergie à pression atmosphérique. L'environnement sous vide est une exigence fondamentale pour que la physique du processus fonctionne.

Atteindre un Contrôle Précis

Le vide permet un contrôle total de l'atmosphère de la chambre. Après avoir retiré l'air, les ingénieurs peuvent réalimenter la chambre avec un gaz de processus spécifique de haute pureté.

Cela permet le sputtering réactif, où un gaz comme l'azote est introduit intentionnellement en quantités précises pour réagir avec le métal pulvérisé, formant un film composé spécifique tel que le Nitrure de Titane (TiN). Ce niveau de contrôle est impossible sans avoir d'abord créé un vide propre.

Comprendre les Compromis

Bien qu'essentiel, créer et maintenir un vide introduit ses propres défis qu'il est important de reconnaître.

Coût et Complexité

Les systèmes à vide poussé sont complexes et coûteux. Ils nécessitent une série de pompes (par exemple, des pompes à vide primaire et des pompes cryogéniques ou turbomoléculaires à vide poussé), ainsi que des chambres, des joints et des jauges sophistiqués pour atteindre et maintenir les basses pressions requises.

Temps de Processus et Débit

Une partie importante de tout cycle PVD est le « temps de pompage » — le temps nécessaire aux pompes pour évacuer l'air et atteindre le niveau de vide cible. Ce temps non productif a un impact direct sur le débit global et la rentabilité de l'opération.

Niveau de Vide vs. Qualité du Film

La « qualité » du vide (c'est-à-dire à quel point la pression est basse) est directement corrélée à la pureté potentielle du film. Atteindre un vide ultra-poussé (UHV) donne les films les plus purs, mais nécessite beaucoup plus de temps et des équipements plus coûteux qu'un processus de vide poussé standard.

Adapter le Vide à Votre Objectif

Le niveau de vide requis est dicté entièrement par l'application et les propriétés souhaitées du film final.

- Si votre objectif principal est les revêtements décoratifs (par exemple, sur des accessoires) : Un vide poussé standard est suffisant pour assurer une bonne adhérence et prévenir une décoloration majeure due à l'oxydation.

- Si votre objectif principal est l'optique haute performance ou les semi-conducteurs : Un vide ultra-poussé (UHV) est non négociable pour éviter même des traces de contamination qui ruineraient les performances optiques ou électriques du dispositif.

- Si votre objectif principal est de créer des composés spécifiques (par exemple, TiN pour l'outillage) : Un vide poussé contrôlé est essentiel non seulement pour éliminer les contaminants, mais aussi pour permettre l'introduction précise du gaz réactif requis.

En fin de compte, le vide est l'élément fondamental qui transforme le PVD d'un concept théorique en une technologie de fabrication précise et fiable.

Tableau Récapitulatif :

| Rôle du Vide en PVD | Avantage Clé |

|---|---|

| Libère le Passage | Augmente le libre parcours moyen, permettant un dépôt en visibilité directe de la source au substrat |

| Assure la Pureté | Prévient l'oxydation et la contamination par des gaz tels que l'oxygène et la vapeur d'eau |

| Permet le Contrôle du Processus | Permet la génération de plasma stable et l'introduction de gaz réactifs (par exemple, pour les revêtements TiN) |

| Définit la Qualité du Film | Le vide ultra-poussé (UHV) permet les optiques et les semi-conducteurs haute performance |

Prêt à obtenir des revêtements à couches minces impeccables avec des équipements PVD de précision ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité, y compris les systèmes de vide adaptés au dépôt physique en phase vapeur. Que vous travailliez sur des revêtements décoratifs, des améliorations d'outillage ou des semi-conducteurs avancés, nos solutions garantissent pureté, contrôle et fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de PVD !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température