Considérations sur la température

Températures de travail maximales et continues

Lors de la sélection d'un four tubulaire de laboratoire, il est essentiel de prendre en compte les températures de travail maximales et continues. La température maximale correspond à la température maximale que le four peut atteindre pendant de courtes périodes, généralement moins d'une heure. Ce paramètre est essentiel pour les processus qui nécessitent un chauffage rapide ou des pics de température soudains.

D'autre part, la température de travail continue et sûre est la température à laquelle le four peut fonctionner en toute sécurité pendant de longues périodes sans compromettre son intégrité structurelle ou ses performances. Ce paramètre est particulièrement important pour les expériences qui nécessitent des cycles de chauffage prolongés, tels que les processus de frittage ou de recuit.

| Température Type | Description de la température | Durée de la température | Importance |

|---|---|---|---|

| Température maximale | La température la plus élevée que le four peut atteindre pendant de courtes périodes. | <1 heure | Essentielle pour le chauffage rapide ou les pics de température soudains. |

| Température de fonctionnement continu | Température à laquelle le four peut fonctionner en toute sécurité pendant de longues périodes. | Durées prolongées | Vitale pour les processus nécessitant des cycles de chauffage prolongés, comme le frittage. |

La compréhension de ces limites de température permet d'aligner les capacités du four sur les exigences spécifiques de vos expériences de laboratoire, en garantissant à la fois la sécurité et des performances optimales.

Types d'éléments chauffants

L'élément chauffant est un composant essentiel qui détermine la température maximale de fonctionnement d'un four tubulaire de laboratoire. Plusieurs types d'éléments chauffants sont disponibles, chacun convenant à des plages de température et à des applications différentes.

Éléments chauffants à fil de résistance

Les éléments chauffants à fil de résistance fonctionnent dans une plage de température comprise entre 250 et 1250 °C. Ces éléments sont généralement fabriqués à partir de matériaux tels que le nichrome, composé de 80 % de nickel et de 20 % de chrome. Le nichrome est particulièrement apprécié en raison de sa résistance élevée et de la formation d'une couche protectrice d'oxyde de chrome lors du premier chauffage, qui empêche toute oxydation ultérieure et prolonge la durée de vie de l'élément. Les éléments en fil de résistance sont polyvalents et sont utilisés dans un large éventail d'applications, notamment les grille-pain, les sèche-cheveux, les fours industriels et même les systèmes de fonte des neiges.

Éléments chauffants en carbure de silicium

Les éléments chauffants en carbure de silicium (SiC) offrent une plage de températures plus élevée, généralement de 1300 à 1600°C. Ces éléments sont connus pour leur durabilité et leur efficacité, ce qui les rend adaptés aux applications à haute température telles que les fours industriels et les équipements de laboratoire spécialisés. Les éléments en carbure de silicium sont souvent préférés dans les environnements où une exposition prolongée à des températures élevées est nécessaire.

Éléments chauffants en MoSi2

Les éléments chauffants en disiliciure de molybdène (MoSi2) sont conçus pour la gamme de températures la plus élevée des trois, entre 1600 et 1800°C. Ces éléments sont idéaux pour les applications qui exigent des températures extrêmes, comme la production de matériaux avancés tels que les céramiques et les composites. Les éléments MoSi2 sont également connus pour leur résistance à l'oxydation et leur capacité à maintenir l'intégrité structurelle à des températures très élevées.

En résumé, le choix de l'élément chauffant dépend des exigences spécifiques de l'application en matière de température. Les éléments en fil de résistance conviennent pour les températures modérées, le carbure de silicium pour les températures plus élevées et le MoSi2 pour les besoins de température les plus extrêmes. Chaque type offre des avantages uniques, ce qui permet d'adapter le four tubulaire de laboratoire aux besoins spécifiques de diverses expériences et processus.

Taille de l'échantillon et sélection du creuset

Types de creusets et utilisation

Lors de la sélection d'un creuset pour votre four tubulaire de laboratoire, il est essentiel de tenir compte de la température maximale que vos expériences atteindront. Les creusets sont généralement fabriqués à partir de matériaux capables de supporter des plages de température spécifiques :

- Creusets en quartz: Idéal pour les opérations nécessitant des températures allant jusqu'à 1 200 °C. Le quartz est un choix populaire en raison de sa transparence et de sa résistance aux chocs thermiques.

- Creusets en alumine: Convient aux applications à plus haute température, jusqu'à 1800°C. Les creusets en alumine sont connus pour leur excellente conductivité thermique et leur durabilité.

- Creusets en graphite: Conçus pour les applications les plus exigeantes, ils résistent à des températures allant jusqu'à 2300°C. Les creusets en graphite sont souvent utilisés dans le traitement des métaux à haute température en raison de leur grande stabilité thermique.

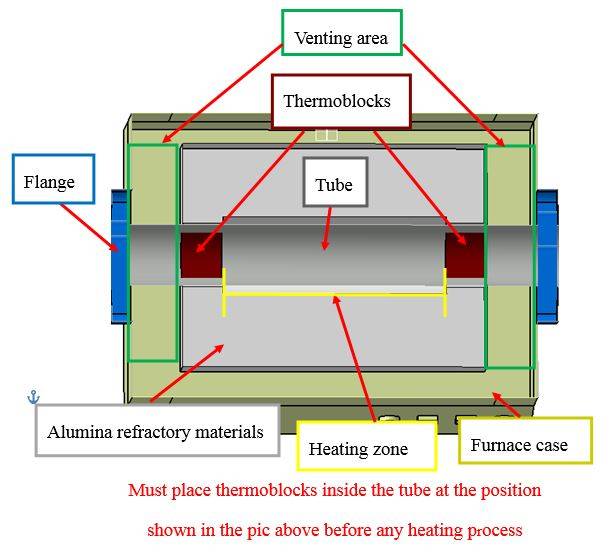

Il est important d'éviter de placer les échantillons directement dans le tube du four. Utilisez plutôt un creuset pour protéger l'échantillon et le four de la contamination et des dommages. Cette pratique garantit que le tube du four reste intact et prolonge sa durée de vie.

En outre, la taille et la forme du creuset peuvent varier considérablement en fonction de l'application. Certains creusets sont conçus pour être fixés dans le four, tandis que d'autres sont amovibles pour être versés à la fin du processus. Le choix du creuset dépend également des caractéristiques de performance spécifiques requises pour votre expérience, telles que la résistance à la température, l'inertie chimique et la robustesse physique.

Par exemple, dans la recherche scientifique où des matériaux inertes sont nécessaires, on utilise des creusets en platine, en zirconium, en carbure de silicium et autres matériaux spécialisés. Ces creusets sont conçus pour conserver leur intégrité dans des conditions extrêmes, ce qui garantit des résultats expérimentaux précis et fiables.

Sélection du diamètre du tube

Lors de la sélection du diamètre du tube du four, il est essentiel de prendre en compte le volume du creuset qui sera utilisé. Le choix du matériau du tube est également influencé par la température de fonctionnement maximale requise pour vos expériences.

Pour les applications où la température ne dépasse pas 1200°C, les tubes en quartz sont le meilleur choix. Le quartz est connu pour son excellente résistance thermique et sa transparence, ce qui le rend idéal pour le suivi des réactions par inspection visuelle.

En revanche, pour les opérations nécessitant des températures allant jusqu'à 1800°C, les tubes en corindon (oxyde d'aluminium) sont recommandés. Le corindon offre une stabilité thermique et une résistance aux chocs thermiques supérieures, ce qui garantit des performances fiables à des températures plus élevées.

Il est important de noter que le choix du matériau du tube est directement lié au matériau du creuset. Par exemple, si vous utilisez un creuset en quartz, un tube en quartz est le choix logique pour éviter toute incompatibilité chimique ou thermique. De même, les creusets en alumine doivent être associés à des tubes en corindon pour garantir des performances optimales et la longévité de votre four.

Sélection des zones de température

Rôle des zones de température

Lors de la sélection d'un four tubulaire de laboratoire, l'une des décisions critiques consiste à opter pour un four à zone unique ou à zones de température multiples. Chaque type offre des avantages distincts en fonction de vos besoins expérimentaux spécifiques.

Fours à zone unique :

- Simplicité et rentabilité : Idéal pour les applications de chauffage de base où une température uniforme dans l'ensemble du four est suffisante.

- Conception compacte : Généralement plus petits et plus portables, ils conviennent aux laboratoires disposant d'un espace limité.

Fours à zones multitempératures :

- Contrôle amélioré : Ils permettent des réglages de température différents dans diverses zones, ce qui offre une plus grande souplesse pour les expériences complexes.

- Zones de thermostat étendues : Ces fours sont dotés de zones de thermostat plus longues, ce qui permet un contrôle précis de la température pour des échantillons de plus grande taille ou pour plusieurs échantillons simultanément.

- Dimensions plus importantes : Souvent plus grands en termes de dimensions physiques, ces fours permettent des montages expérimentaux plus étendus et un débit plus élevé.

Le choix entre les fours à zone unique et les fours multizone doit être guidé par la complexité de vos expériences et la nécessité d'un contrôle précis de la température. Les fours multizones, avec leurs zones de thermostat étendues et leurs dimensions plus grandes, sont particulièrement avantageux pour les recherches nécessitant des conditions de température variées dans différentes sections du four.

Zone à température constante

La zone de température constante est une caractéristique essentielle des fours tubulaires de laboratoire, car elle garantit l'uniformité et la cohérence du processus de chauffage. Cette zone est conçue pour maintenir une température stable tout au long du cycle de chauffage, ce qui est essentiel pour obtenir des résultats expérimentaux précis. L'uniformité de la température dans cette zone est cruciale pour les expériences qui nécessitent des conditions thermiques spécifiques, telles que celles impliquant des matériaux délicats ou des réactions chimiques complexes.

Le réglage de la zone de température constante peut être adapté pour répondre aux besoins spécifiques de différentes expériences. Des facteurs tels que la taille de l'échantillon et la nature de l'expérience jouent un rôle important dans la détermination des réglages optimaux de cette zone. Par exemple, les échantillons de grande taille peuvent nécessiter une zone de température constante plus large pour garantir un chauffage homogène sur l'ensemble de l'échantillon, tandis que les échantillons de petite taille peuvent nécessiter une zone de chauffage plus ciblée.

En outre, la possibilité de régler la zone de température constante permet une plus grande flexibilité dans la conception des expériences. Les chercheurs peuvent ajuster avec précision les paramètres de chauffage pour répondre aux exigences uniques de leurs expériences, améliorant ainsi la précision et la fiabilité de leurs résultats. Cette adaptabilité est particulièrement précieuse dans des domaines tels que la science des matériaux et les nanotechnologies, où un contrôle précis de la température peut avoir un impact significatif sur les propriétés et le comportement des matériaux étudiés.

En résumé, la zone à température constante n'est pas seulement une caractéristique statique, mais un composant dynamique qui peut être ajusté pour répondre à divers besoins expérimentaux, garantissant des conditions de chauffage optimales pour un large éventail d'applications.

Exigences fonctionnelles

Systèmes et fours avancés

Lors de la sélection de fours tubulaires de laboratoire avancés, une variété de systèmes spécialisés est disponible, chacun adapté aux besoins spécifiques de la recherche et de l'industrie. Ces options comprennent les systèmes de croissance du graphène qui sont conçus pour la synthèse précise de couches de graphène, essentielles pour les applications dans les domaines de l'électronique et de la science des matériaux. Les fours à tubes verticaux offrent une conception compacte avec une distribution efficace de la chaleur, ce qui les rend idéaux pour les applications à haut débit. Traitement thermique rapide ( RTP ) offrent des cycles de chauffage et de refroidissement rapides, essentiels pour les processus nécessitant des changements thermiques rapides.

Pour les applications exigeant des conditions extrêmes, fours à haute température et à haute pression sont indispensables. Ces systèmes peuvent fonctionner à des températures supérieures à 2000°C et sous des pressions élevées, ce qui convient à la synthèse des matériaux et aux essais sous fortes contraintes. Les fours à tubes rotatifs sont conçus pour un traitement continu, garantissant un chauffage et un mélange uniformes des matériaux au cours d'opérations prolongées. Enfin, fours à hydrogène/atmosphère sont conçus pour contrôler l'atmosphère à l'intérieur du four, ce qui permet d'obtenir des mélanges de gaz précis qui sont essentiels pour certaines réactions chimiques et certains traitements de matériaux.

Chacun de ces systèmes avancés offre des capacités uniques, permettant aux chercheurs et aux ingénieurs d'adapter leur sélection de fours aux exigences spécifiques de leurs expériences ou de leurs processus de production.

Produits associés

- Four de laboratoire tubulaire multi-zones

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four rotatif à vide de laboratoire Four rotatif à tube

Articles associés

- Installation d'un raccord de four tubulaire Té

- La Géométrie de la Chaleur : Ingénierie de l'Environnement Thermique Parfait

- Fours de laboratoire avancés : options de boîte, de moufle et de tube pour les applications à haute température

- Guide complet des fours tubulaires : Types, applications et considérations

- Explorer l'utilisation d'un four à chambre pour des applications industrielles et de laboratoire