C'est un scénario qui se déroule dans les laboratoires du monde entier. Vous avez un projet critique, un nouvel alliage d'aluminium à développer ou un test de contrôle qualité à effectuer. Vous chargez l'aluminium dans votre four à induction — un outil puissant qui manipule d'autres métaux avec aisance. Mais cette fois, c'est différent.

Le processus de fusion est douloureusement lent. La température peine à monter et, lorsqu'elle le fait, elle est instable. Vous finissez par perdre des heures, à lutter avec l'équipement, pour obtenir une fusion incohérente ou, pire, une coulée ratée. Vous commencez à tout remettre en question : le creuset est-il contaminé ? S'agit-il d'un mauvais lot d'aluminium ? Le four fonctionne-t-il mal ?

Ce n'est pas juste un inconvénient mineur ; c'est un goulot d'étranglement important.

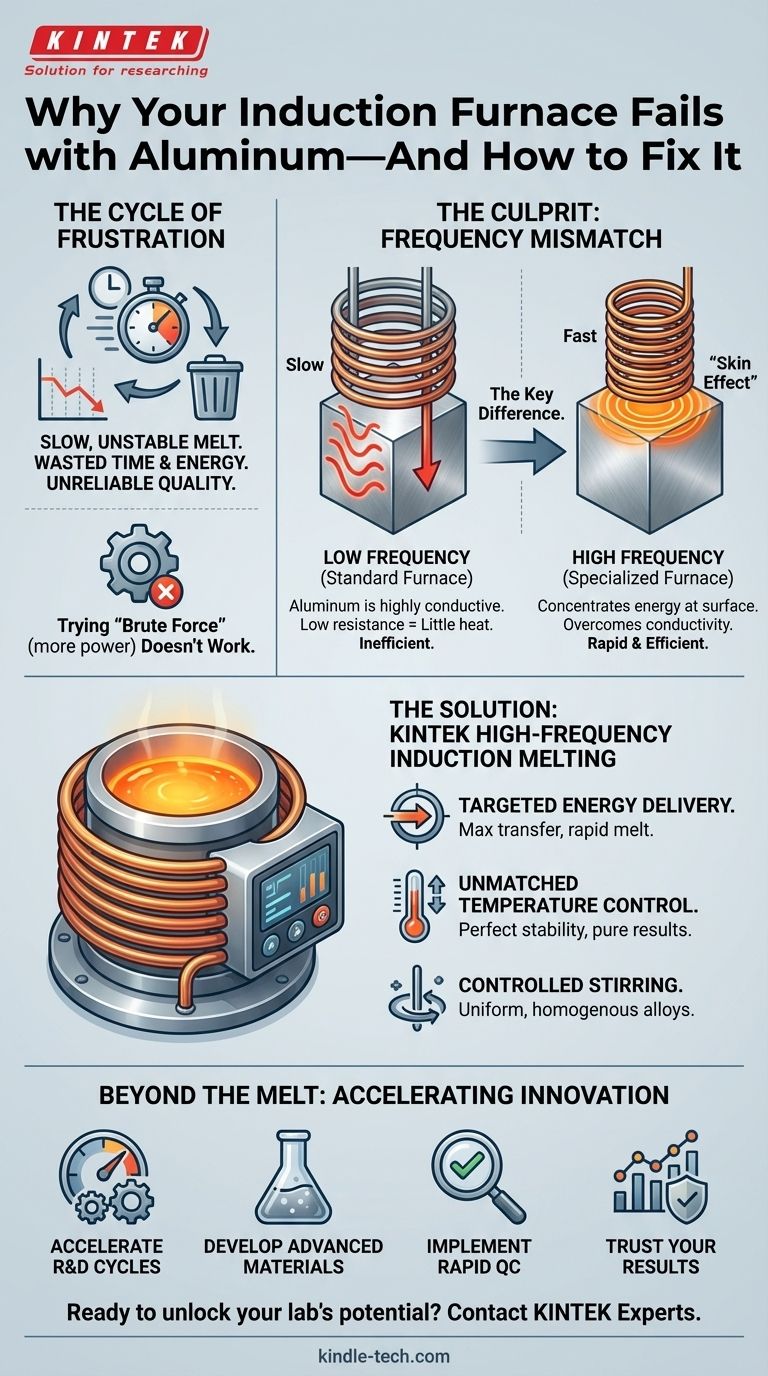

Le cycle de la frustration : pourquoi « essayer plus fort » ne fonctionne pas

Face à ce problème, la réponse typique est d'appliquer la force brute. Vous pourriez augmenter la puissance, prolonger le cycle ou essayer de faire fondre des quantités plus petites et plus gérables. Mais les résultats sont rarement meilleurs. Vous ne faites que brûler plus d'énergie et de temps, avec le même résultat frustrant.

Ces difficultés ont de réelles conséquences commerciales :

- Retards de projet : Les délais de R&D sont repoussés car les équipes passent des jours sur ce qui devrait être une simple tâche de fusion.

- Coûts accrus : Le gaspillage d'électricité et les heures de travail augmentent les dépenses opérationnelles pour chaque coulée ratée ou inefficace.

- Qualité peu fiable : La fusion incohérente entraîne une composition d'alliage incohérente, rendant impossible la production de matériaux répondant à des spécifications strictes. Vos résultats deviennent non reproductibles.

De nombreux laboratoires concluent que la fusion par induction n'est tout simplement pas adaptée à l'aluminium. Mais cette conclusion, bien que compréhensible, est erronée. Ils manquent une pièce essentielle du puzzle.

Le véritable coupable : une inadéquation entre la fréquence et la physique

Le problème n'est pas votre processus ni la puissance de votre four. C'est une inadéquation fondamentale entre la physique de l'aluminium et la fréquence de fonctionnement d'un four à induction standard.

Voici l'explication simple :

Les fours à induction fonctionnent en générant un champ magnétique alternatif puissant. Ce champ crée des courants électriques — appelés « courants de Foucault » — à l'intérieur même du métal. La résistance naturelle du métal à ces courants génère une chaleur intense, le faisant fondre de l'intérieur.

Cependant, l'aluminium est un excellent conducteur électrique. C'est comme une autoroute sans friction pour l'électricité. Cette conductivité élevée signifie qu'il offre très peu de résistance aux courants de Foucault générés par un champ magnétique de basse fréquence (celui utilisé dans les fours standards pour faire fondre le fer). Avec peu de résistance, très peu de chaleur est générée.

Pour chauffer efficacement l'aluminium, vous devez concentrer l'énergie. Ceci est réalisé en utilisant un four qui fonctionne à une fréquence moyenne à élevée.

Pensez-y comme pousser un enfant sur une balançoire. Si vous poussez à un rythme lent et aléatoire (basse fréquence), vous ferez à peine bouger la balançoire. Mais si vous synchronisez vos poussées avec l'arc naturel de la balançoire (haute fréquence), vous transférez l'énergie efficacement et la faites s'envoler.

Un champ à haute fréquence crée un phénomène connu sous le nom d'« effet de peau », qui concentre les courants de chauffage dans une fine couche externe de l'aluminium. Cela surmonte la conductivité élevée du métal, permettant un transfert d'énergie incroyablement rapide et efficace.

C'est pourquoi vos tentatives pour simplement « ajouter plus de puissance » ont échoué. Vous ne parliez pas la bonne langue physique. Un four à basse fréquence, aussi puissant soit-il, est simplement le mauvais outil pour le travail.

Le bon outil pour la bonne physique : la fusion par induction à haute fréquence

Pour résoudre ce problème de manière permanente, vous n'avez pas besoin d'une solution de contournement. Vous avez besoin d'un outil conçu dès le départ en tenant compte de la physique de l'aluminium. Vous avez besoin d'un four capable de fournir l'énergie précise à haute fréquence requise pour une fusion rapide, contrôlée et reproductible.

C'est exactement le principe derrière les fours à induction de laboratoire spécialisés de KINTEK. Ce ne sont pas de simples réchauffeurs génériques ; ce sont des instruments de précision conçus pour relever ces défis métallurgiques spécifiques.

Nos fours à induction à haute fréquence résolvent directement la cause profonde du problème :

- Livraison d'énergie ciblée : En fonctionnant à la fréquence optimale moyenne à élevée, nos systèmes garantissent que l'énergie maximale est transférée directement dans votre charge d'aluminium, garantissant des temps de fusion rapides et une efficacité énergétique exceptionnelle.

- Contrôle de température inégalé : La nature propre et contenue du chauffage par induction, combinée à nos commandes numériques précises, vous permet de maintenir une température parfaitement stable. Ceci est essentiel pour créer des alliages homogènes et gérer la formation d'oxyde d'aluminium (écume).

- Agitation contrôlée pour l'homogénéité : Le champ magnétique agite naturellement le métal en fusion, garantissant que tous les éléments d'alliage sont parfaitement mélangés pour des résultats uniformes et de haute pureté, à chaque fois.

Nos fours ne sont pas un heureux accident ; ils sont le résultat direct de la compréhension de la science et de la conception d'une solution qui fonctionne avec les propriétés du matériau, et non contre elles.

Au-delà de la fusion : accélérer l'innovation lorsque votre processus fonctionne tout simplement

Lorsque vous éliminez le goulot d'étranglement fondamental de la fusion, vous débloquez un nouveau potentiel pour l'ensemble de votre laboratoire. La conversation passe de « Comment pouvons-nous faire fondre cela ? » à « Que pouvons-nous créer ensuite ? »

Avec un processus de fusion fiable et reproductible, vous pouvez désormais :

- Accélérer les cycles de R&D : Effectuez plusieurs expériences d'alliage en une seule journée, au lieu de passer une semaine sur un lot problématique.

- Développer des matériaux avancés : Créez en toute confiance des alliages d'aluminium de haute pureté et critiques pour des applications exigeantes dans les domaines aérospatial, automobile ou médical.

- Mettre en œuvre un CQ rapide : Testez rapidement et avec précision les matériaux entrants ou les échantillons de production, en garantissant la qualité et en évitant les problèmes en aval.

- Faites confiance à vos résultats : Générez des données cohérentes et reproductibles qui vous donnent une confiance totale dans vos résultats de recherche et de développement.

La fusion de l'aluminium se transforme d'une source de frustration en une étape prévisible, fiable et habilitante de votre flux de travail.

Résoudre un défi technique persistant, c'est plus que simplement accomplir une tâche ; c'est supprimer une barrière à l'innovation. Si votre laboratoire est prêt à dépasser les limites de votre équipement actuel et à accélérer vos projets de science des matériaux, notre équipe de spécialistes est là pour vous aider. Nous pouvons travailler avec vous pour comprendre vos défis uniques et configurer un système qui offre les performances et la fiabilité dont vous avez besoin. Contactez nos experts.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Articles associés

- Comment la fusion par induction sous vide permet d'obtenir des performances supérieures des matériaux dans les industries critiques

- Four de fusion à induction sous vide : principe, avantages et applications

- Four de fusion sous vide : Guide complet de la fusion par induction sous vide

- Comment la fusion par induction sous vide améliore la production d'alliages haute performance

- Application de la technologie de pressage isostatique à chaud dans la coulée d'alliages à haute température à base de nickel