Cela vous semble familier ? Vous avez investi dans un four à induction de pointe, séduit par sa promesse de rapidité, d'efficacité et de contrôle précis de la température. Vous vous attendez à des résultats propres et cohérents. Pourtant, vous vous retrouvez à contempler un produit fini cassant, contaminé, ou tout simplement faux. Les données sont erratiques et des semaines de travail n'ont abouti qu'à de la frustration. Vous avez acheté un instrument de précision, mais vous obtenez des résultats imprévisibles.

Vous n'êtes pas seul dans cette lutte. C'est l'un des problèmes les plus courants et les plus déroutants dans de nombreux laboratoires et fonderies modernes.

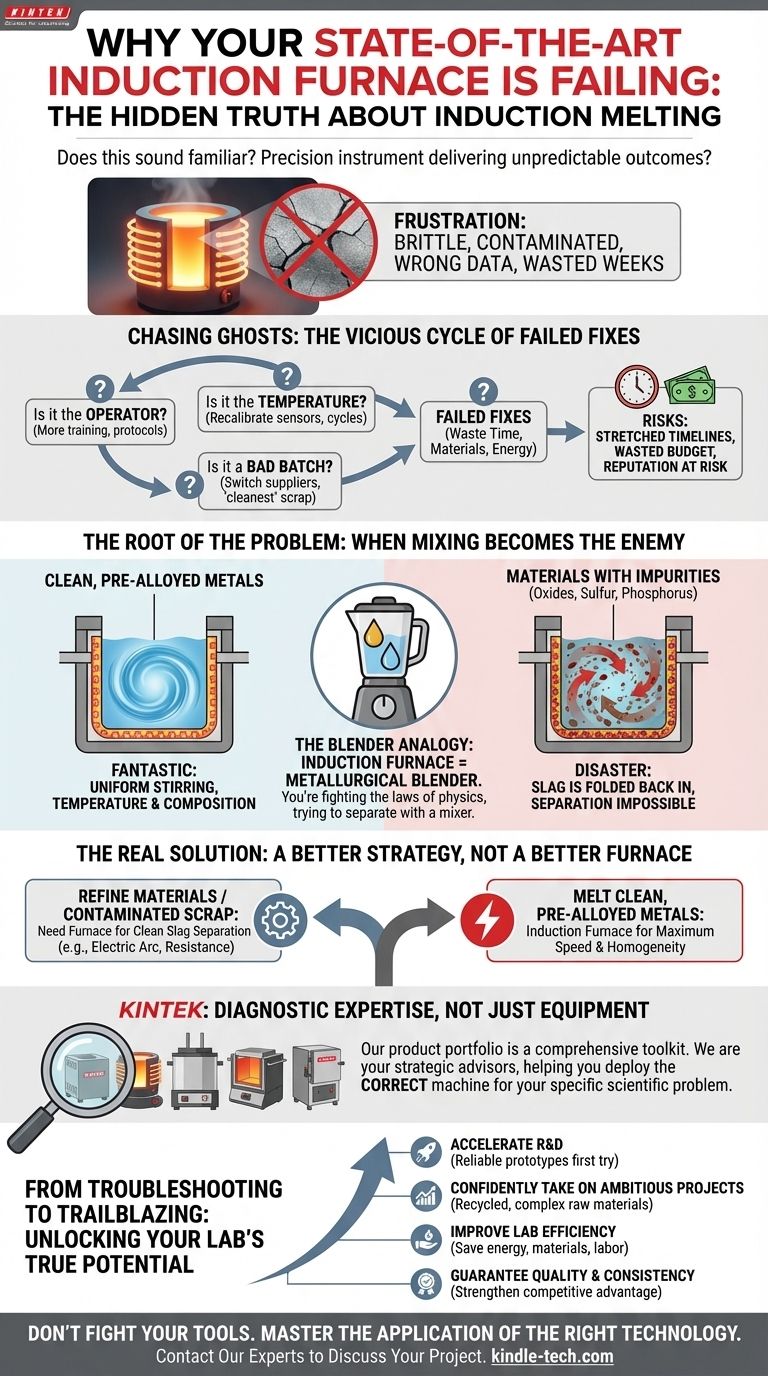

Chasser les fantômes : le cercle vicieux des réparations ratées

Face à une qualité incohérente, la réaction naturelle est de commencer à dépanner les causes évidentes. Les équipes suivent souvent une liste de contrôle des coupables courants :

- « Est-ce l'opérateur ? » Vous investissez dans plus de formation, des protocoles plus stricts et vérifiez chaque étape. Pourtant, le problème persiste.

- « Est-ce la température ? » Vous recalibrez les capteurs et ajustez les cycles de chauffage, à la recherche de ce profil de température parfait. Toujours aucune amélioration constante.

- « Est-ce un mauvais lot de matériau ? » Vous changez de fournisseur ou utilisez uniquement la ferraille la « plus propre » disponible, pour constater que le problème sous-jacent demeure, tapi sous la surface.

Chaque tentative échouée ne fait pas que gaspiller du temps et des matériaux ; elle a de graves conséquences commerciales. Les délais des projets s'étirent de semaines en mois. Les budgets sont absorbés par l'énergie gaspillée et les matériaux mis au rebut. Plus important encore, votre réputation de fournisseur de produits fiables et de haute qualité est mise à mal. Vous êtes pris dans un cycle de traitement des symptômes, tandis que la véritable maladie reste non diagnostiquée.

La racine du problème : quand le mélange devient l'ennemi

La vérité frustrante est que la caractéristique même qui rend la fusion par induction si puissante est aussi sa plus grande faiblesse. La solution ne réside pas dans vos procédures opérationnelles, mais dans la physique fondamentale du four lui-même.

Un four à induction fonctionne en créant un puissant champ électromagnétique. Ce champ chauffe directement le métal conducteur et, surtout, crée une action d'agitation vigoureuse et continue.

- Pour les métaux propres et pré-alliés, c'est fantastique. L'agitation garantit que le bain est parfaitement uniforme en température et en composition.

- Mais pour tout matériau contenant des impuretés (comme les oxydes, le soufre ou le phosphore), cette agitation est un désastre.

L'analogie du mixeur

Imaginez que vous vouliez séparer l'huile et l'eau. Utiliseriez-vous un mixeur à haute vitesse ? Bien sûr que non. Le but même du mixeur est de tout mélanger, rendant la séparation impossible.

Un four à induction agit comme un mixeur métallurgique.

Les impuretés sont censées se séparer du métal et former une couche de « laitier » sur le dessus, qui peut ensuite être retirée. Cependant, l'action d'agitation intense du four replie constamment ce laitier dans le métal en fusion. Pire encore, le champ électromagnétique ne chauffe que le métal, laissant le laitier plus froid et moins fluide, ce qui rend sa séparation encore plus difficile.

C'est pourquoi vos tentatives de réparation précédentes ont échoué. Vous essayiez de faire faire à un mixeur le travail d'une centrifugeuse. Vous ne luttiez pas contre un mauvais opérateur ou un équipement défectueux ; vous luttiez contre les lois de la physique.

La vraie solution : ce n'est pas un meilleur four, c'est une meilleure stratégie

Pour résoudre véritablement ce problème, vous devez arrêter de demander à votre four à induction d'accomplir une tâche pour laquelle il n'a jamais été conçu. L'objectif n'est pas de trouver un four à induction « meilleur », mais de faire correspondre la bonne technologie de fusion à votre tâche métallurgique spécifique.

- Si vous avez besoin d'affiner des matériaux ou de fondre de la ferraille contaminée, vous avez besoin d'un four qui permet au laitier de se séparer proprement, souvent un four qui chauffe le laitier aussi agressivement que le métal.

- Si vous avez besoin de fondre des métaux propres et pré-alliés avec une vitesse et une homogénéité maximales, alors un four à induction est un excellent choix.

C'est là qu'avoir un partenaire expert devient essentiel. Chez KINTEK, nous ne nous contentons pas de vendre de l'équipement ; nous fournissons une expertise diagnostique. Notre portefeuille de produits n'est pas limité à une seule technologie. C'est une boîte à outils complète conçue pour résoudre un large éventail de défis de laboratoire.

Nous comprenons qu'un four à induction est l'outil parfait pour la refusion, tandis qu'un four à arc électrique ou un four à résistance spécialisé pourrait être nécessaire pour l'affinage. Notre valeur fondamentale ne réside pas dans la vente de la machine la plus avancée, mais dans l'aide que nous apportons à déployer celle qui est correcte. Nous sommes vos conseillers stratégiques, garantissant que l'équipement que vous choisissez est une solution directe au problème scientifique que vous essayez de résoudre.

Du dépannage à l'innovation : libérer le véritable potentiel de votre laboratoire

Lorsque vous arrêtez de vous battre avec vos outils et que vous commencez à utiliser le bon outil pour chaque travail, un changement fondamental se produit. L'énergie autrefois consacrée au dépannage incessant est maintenant libérée pour l'innovation.

Au lieu de refaire des expériences ratées, votre équipe peut :

- Accélérer les cycles de R&D, en obtenant des prototypes de matériaux fiables dès la première tentative.

- Entreprendre en toute confiance des projets plus ambitieux, y compris ceux impliquant des matières premières recyclées ou complexes.

- Améliorer l'efficacité globale du laboratoire, en réalisant des économies significatives sur l'énergie, les matériaux et la main-d'œuvre.

- Garantir la qualité et la cohérence de vos résultats, renforçant ainsi votre réputation et votre avantage concurrentiel.

Choisir le bon outil transforme votre laboratoire d'un lieu de résolution constante de problèmes en un moteur de découverte.

Votre processus de fusion ne devrait pas être une source d'incertitude. Le véritable succès en laboratoire ne vient pas de la possession de la technologie la plus médiatisée, mais de la maîtrise de l'application de la bonne technologie. Notre équipe ne se contente pas de vendre de l'équipement ; nous collaborons avec vous pour diagnostiquer vos défis matériels uniques et vous aligner sur la solution la plus efficace et efficiente. Dépassons le dépannage et commençons à optimiser l'ensemble de votre flux de travail. Contactez nos experts pour discuter de votre projet et découvrir la solution adaptée à vos objectifs.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Articles associés

- Processus de fusion et entretien du four de fusion à induction sous vide

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance

- Comment la fusion par induction sous vide prévient les défaillances catastrophiques des matériaux dans les composants critiques

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés

- Comment la fusion par induction sous vide améliore la production d'alliages haute performance