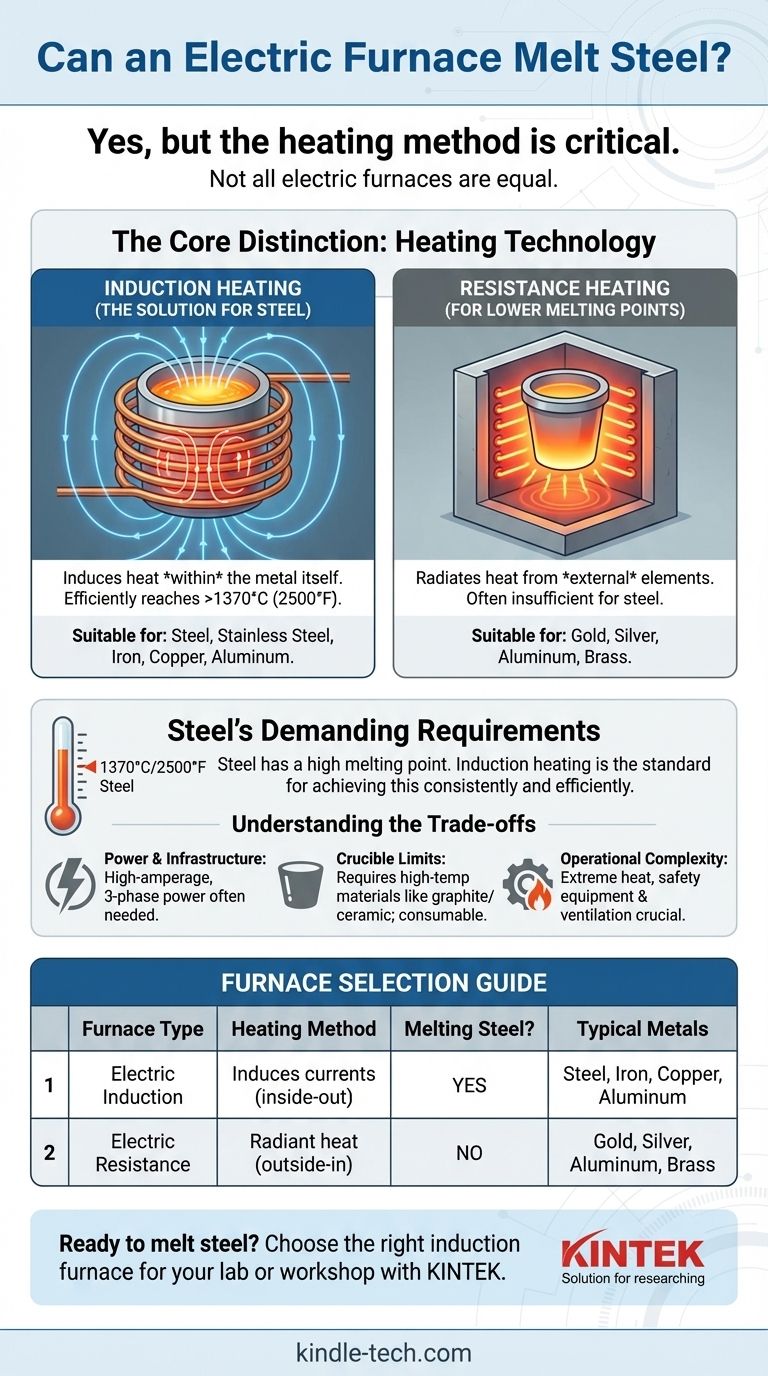

Oui, des types spécifiques de fours électriques sont conçus pour faire fondre l'acier. Le facteur critique n'est pas que le four soit électrique, mais comment il génère de la chaleur. Pour un métal à point de fusion élevé comme l'acier, la technologie standard est un four à induction électrique, capable d'atteindre les températures requises de plus de 1370°C (2500°F).

La capacité à faire fondre l'acier est déterminée par la technologie de chauffage du four, et non seulement par sa source d'énergie. Bien qu'il existe de nombreux fours électriques, seuls ceux utilisant le chauffage par induction sont systématiquement adaptés à la fusion de l'acier, de l'acier au carbone et de l'acier inoxydable.

Le principe du chauffage par induction

Comment l'induction crée une chaleur intense

Un four à induction électrique n'utilise pas d'élément chauffant traditionnel. Au lieu de cela, il utilise une puissante bobine de cuivre à travers laquelle passe un courant alternatif (CA) à haute fréquence.

Ce courant génère un champ magnétique rapidement changeant autour de la bobine. Lorsqu'un matériau conducteur comme l'acier est placé dans ce champ (généralement à l'intérieur d'un récipient appelé creuset), le champ magnétique induit de puissants courants électriques à l'intérieur de l'acier lui-même.

Ces courants internes, connus sous le nom de courants de Foucault, créent une chaleur immense due à la résistance électrique naturelle du métal. Ce processus chauffe le métal de l'intérieur vers l'extérieur, lui permettant d'atteindre son point de fusion efficacement.

Répondre aux exigences de l'acier

L'acier a un point de fusion très élevé, généralement autour de 1370°C (2500°F).

Le processus d'induction est suffisamment puissant pour atteindre ces températures de manière constante et rapide, ce qui en fait la technologie de choix pour la fusion de l'acier, de l'acier inoxydable et de divers autres alliages dans les environnements industriels et d'atelier.

Tous les fours électriques ne sont pas égaux

C'est une idée fausse courante que tout four étiqueté "électrique" peut traiter n'importe quel métal. La méthode de chauffage dicte la véritable capacité du four.

Fours à induction : La norme pour l'acier

Comme établi, les fours à induction électriques sont l'outil approprié pour le travail. Ils sont spécifiquement conçus pour les exigences de haute température des métaux ferreux comme le fer et l'acier, ainsi que d'autres métaux comme le cuivre et l'aluminium.

Fours à résistance : Pour les métaux à basse température

D'autres fours électriques fonctionnent sur le principe du chauffage par résistance. Ceux-ci fonctionnent davantage comme un four ou un four de potier conventionnel, utilisant des éléments chauffants qui deviennent incandescents et rayonnent de la chaleur vers le métal.

Bien qu'efficaces, les fours à résistance sont généralement conçus pour les métaux ayant des points de fusion plus bas, tels que l'or, l'argent, l'aluminium et le laiton. Ils ne peuvent souvent pas atteindre ou maintenir les températures extrêmes requises pour faire fondre l'acier efficacement et en toute sécurité.

Comprendre les compromis

Puissance et infrastructure

Les fours à induction, en particulier ceux qui sont suffisamment grands pour faire fondre des quantités importantes d'acier, ont des besoins en énergie substantiels. Ils nécessitent souvent un service électrique triphasé à fort ampérage qui n'est pas standard dans la plupart des environnements résidentiels.

Limites du creuset et du réfractaire

Le creuset contenant le métal en fusion doit être fabriqué dans un matériau, comme le graphite ou la céramique, dont le point de fusion est beaucoup plus élevé que celui de l'acier lui-même. Ces creusets sont des articles consommables qui se dégradent avec le temps et l'utilisation, représentant un coût d'exploitation continu.

Complexité opérationnelle

La fusion de l'acier est un processus intrinsèquement dangereux qui implique des températures extrêmes et du métal en fusion. Un équipement de sécurité approprié, une ventilation et une compréhension claire du processus métallurgique sont non négociables pour une opération sûre.

Faire le bon choix pour votre objectif

Pour sélectionner l'équipement correct, vous devez faire correspondre la technologie au matériau avec lequel vous avez l'intention de travailler.

- Si votre objectif principal est de faire fondre de l'acier, de l'acier inoxydable ou du fer : Vous devez utiliser un four à induction électrique spécifiquement conçu pour ces matériaux.

- Si votre objectif principal est de faire fondre des métaux non ferreux comme l'aluminium, l'or ou le cuivre : Un four électrique à résistance est une option viable et souvent plus accessible, bien qu'un four à induction fonctionnerait également.

En fin de compte, la clé est de choisir un four en fonction du point de fusion spécifique du métal avec lequel vous souhaitez travailler.

Tableau récapitulatif :

| Type de four | Méthode de chauffage | Convient pour la fusion de l'acier ? | Métaux typiques fondus |

|---|---|---|---|

| Four à induction électrique | Induit des courants à l'intérieur du métal (chauffage de l'intérieur vers l'extérieur) | Oui | Acier, Acier inoxydable, Fer, Cuivre, Aluminium |

| Four à résistance électrique | Rayonne la chaleur des éléments externes (chauffage de l'extérieur vers l'intérieur) | Non | Or, Argent, Aluminium, Laiton |

Prêt à faire fondre de l'acier dans votre laboratoire ou votre atelier ?

Choisir le bon four est essentiel pour la sécurité, l'efficacité et l'atteinte de vos objectifs métallurgiques. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction de qualité industrielle conçus pour les applications exigeantes comme la fusion de l'acier et d'autres alliages.

Nos experts peuvent vous aider à sélectionner le four parfait pour vos matériaux et vos exigences de volume spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et obtenir une recommandation personnalisée.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision