Oui, un four à induction est non seulement capable de faire fondre l'acier, mais c'est une technologie principale utilisée à cette fin dans le monde entier. Il excelle dans la fusion de divers types d'acier, de fer et d'autres métaux en utilisant des principes électromagnétiques pour générer une chaleur intense directement dans le matériau lui-même, ce qui en fait un processus très efficace et contrôlé.

Un four à induction fait fondre l'acier en utilisant un champ magnétique alternatif puissant pour induire des courants électriques à l'intérieur du métal. La résistance naturelle de l'acier à ces courants génère une chaleur rapide et précise, lui permettant d'atteindre son point de fusion dans un environnement propre et contrôlé.

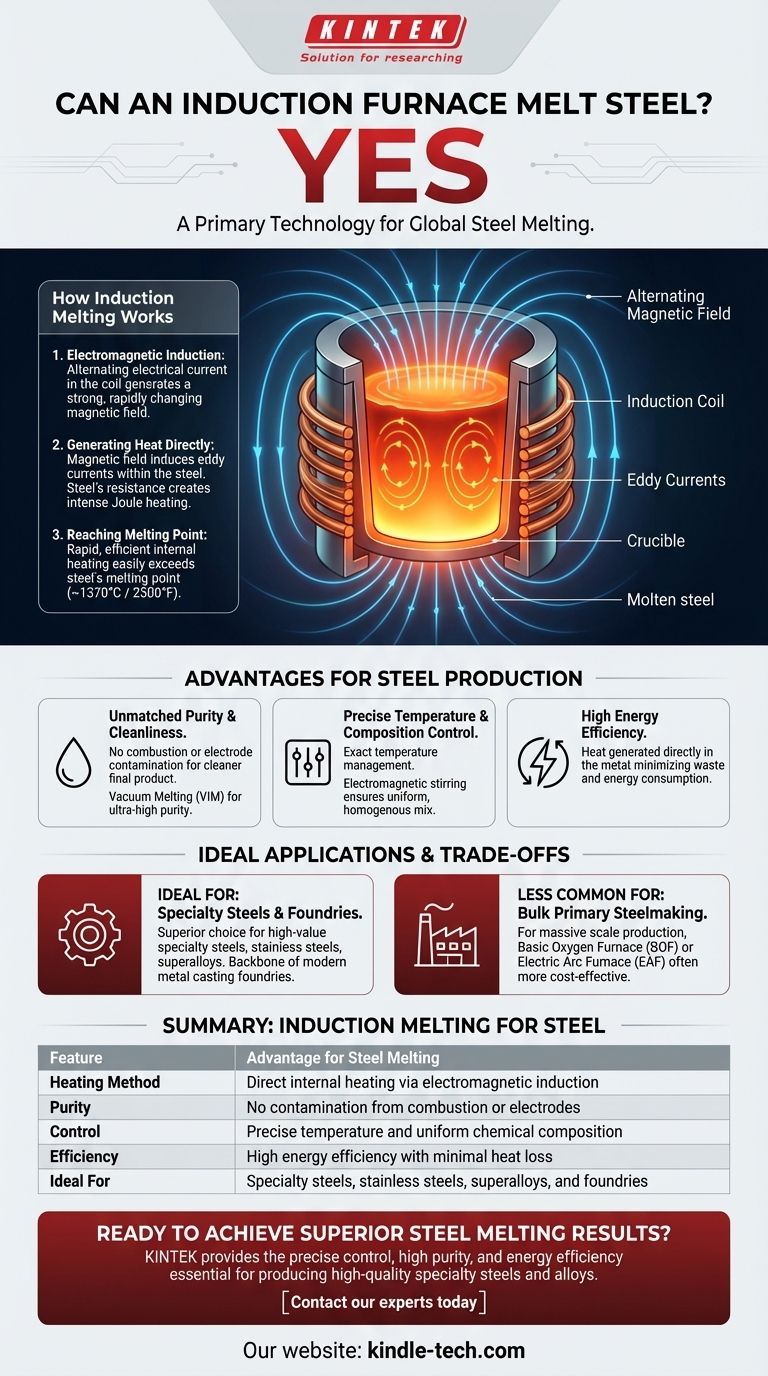

Comment fonctionne la fusion par induction pour l'acier

Pour comprendre pourquoi cette méthode est si efficace, nous devons examiner la physique fondamentale impliquée. C'est une approche fondamentalement différente d'un four conventionnel alimenté au combustible.

Le principe de l'induction électromagnétique

Un four à induction utilise une bobine de matériau conducteur, généralement du cuivre, à travers laquelle passe un puissant courant électrique alternatif.

Ce courant génère un champ magnétique fort et rapidement variable dans l'espace à l'intérieur de la bobine, c'est là que le creuset contenant l'acier est placé.

Génération de chaleur directement dans le métal

Le champ magnétique pénètre la charge d'acier et induit des courants électriques plus petits et circulaires à l'intérieur du métal, connus sous le nom de courants de Foucault.

L'acier possède une résistance électrique naturelle. Lorsque ces puissants courants de Foucault circulent contre cette résistance, une chaleur intense est générée par un processus appelé chauffage Joule. Le métal lui-même devient son propre élément chauffant.

Atteindre le point de fusion de l'acier

Ce chauffage interne est extrêmement rapide et efficace, permettant facilement au four d'atteindre et de dépasser le point de fusion de l'acier, qui est d'environ 1370 °C (2500 °F). Le four peut atteindre les températures élevées requises même pour les métaux réfractaires et les superalliages plus exigeants.

Les avantages de l'induction pour la production d'acier

La méthode de chauffage unique d'un four à induction offre plusieurs avantages clés, en particulier pour la production d'aciers de haute qualité et spécialisés.

Pureté et propreté inégalées

Étant donné que la chaleur est générée à l'intérieur de l'acier, il n'y a pas de sous-produits de combustion ni d'électrodes pour contaminer la coulée. Il en résulte un produit final beaucoup plus propre.

Pour les applications de très haute pureté, les fours de fusion par induction sous vide (VIM) effectuent ce processus sous vide, empêchant l'acier en fusion de réagir avec l'oxygène ou l'azote de l'air.

Contrôle précis de la température et de la composition

L'alimentation fournie à la bobine d'induction peut être contrôlée avec une extrême précision, permettant une gestion exacte de la température de l'acier en fusion.

De plus, le champ magnétique crée une action naturelle de brassage électromagnétique à l'intérieur du bain en fusion. Cela garantit que les éléments d'alliage tels que le chrome, le nickel ou le manganèse sont mélangés de manière approfondie, conduisant à une composition chimique uniforme et homogène parfaite.

Haute efficacité énergétique

La fusion par induction est très économe en énergie car la chaleur est générée directement là où elle est nécessaire — à l'intérieur du métal. Beaucoup moins d'énergie est gaspillée à chauffer les parois du four ou l'environnement environnant par rapport à d'autres méthodes.

Comprendre les compromis

Bien que puissant, un four à induction n'est pas la solution universelle pour toutes les opérations sidérurgiques. Comprendre ses applications idéales est essentiel.

Idéal pour les aciers spéciaux et les fonderies

La précision, la propreté et le contrôle des fours à induction en font le choix supérieur pour la production d'aciers spéciaux de grande valeur, d'aciers inoxydables et de superalliages complexes.

Ils constituent également l'épine dorsale de la fonderie de moulage de métaux moderne, où ils font fondre la ferraille d'acier et d'autres métaux pour produire des pièces moulées de haute qualité aux propriétés constantes.

Moins courant pour la sidérurgie primaire en vrac

Pour produire des millions de tonnes d'acier au carbone de base à partir de matières premières (comme le minerai de fer), les aciéries utilisent plus couramment un convertisseur à oxygène basique (BOF) ou un four à arc électrique (EAF) à grande échelle.

Bien qu'il existe des fours à induction très grands, les EAF sont souvent plus rentables pour faire fondre d'énormes quantités de ferraille d'acier destinée à la production d'acier de qualité commerciale. Le choix dépend de l'échelle, du matériau d'entrée et de la qualité souhaitée du produit final.

Faire le bon choix pour votre application

Sélectionner la bonne technologie de fusion nécessite d'aligner les forces du four sur votre objectif opérationnel spécifique.

- Si votre objectif principal est la haute pureté ou les alliages spéciaux : Le four à induction est le choix supérieur en raison de sa propreté, de son absence de contamination et de son contrôle précis de la composition.

- Si votre objectif principal est d'exploiter une fonderie ou de recycler de la ferraille d'acier : L'efficacité, la vitesse et le brassage électromagnétique d'un four à induction en font un excellent outil pour créer un métal en fusion cohérent et de haute qualité.

- Si votre objectif principal est la production à grande échelle d'acier de base à partir de ferraille : Un four à arc électrique (EAF) peut être une solution plus économique pour gérer le volume pur requis pour les nuances d'acier de base.

En fin de compte, comprendre le principe de l'induction vous permet de choisir la bonne technologie de fusion pour vos objectifs spécifiques de qualité et de production.

Tableau récapitulatif :

| Caractéristique | Avantage pour la fusion de l'acier |

|---|---|

| Méthode de chauffage | Chauffage interne direct par induction électromagnétique |

| Pureté | Aucune contamination due à la combustion ou aux électrodes |

| Contrôle | Température précise et composition chimique uniforme |

| Efficacité | Haute efficacité énergétique avec une perte de chaleur minimale |

| Idéal pour | Aciers spéciaux, aciers inoxydables, superalliages et fonderies |

Prêt à obtenir des résultats de fusion d'acier supérieurs ?

Un four à induction de KINTEK offre le contrôle précis, la haute pureté et l'efficacité énergétique essentiels pour produire des aciers et alliages spéciaux de haute qualité. Notre expertise en équipement de laboratoire et en consommables garantit que vous obtenez la bonne solution pour vos besoins spécifiques de fusion, que ce soit pour la R&D ou la production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à induction peut améliorer vos opérations de laboratoire ou de fonderie.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée