Le rôle de la chaleur dans le dépôt est essentiel, mais pas universel. Bien que de nombreux procédés industriels largement utilisés, tels que le dépôt chimique en phase vapeur (CVD), reposent sur des températures élevées pour fonctionner, ce n'est pas une exigence pour toutes les techniques de dépôt. D'autres méthodes utilisent différentes formes d'énergie, telles que l'énergie cinétique ou plasmique, pour créer des films minces, permettant le dépôt sur des matériaux sensibles à la chaleur.

Votre question touche au défi central de l'ingénierie des films minces : comment énergiser un matériau pour le déposer sur une surface sans endommager cette surface. La réponse est que la chaleur n'est qu'un outil ; le choix entre les méthodes à haute ou basse température dépend entièrement du matériau que vous recouvrez et de la qualité du film que vous devez obtenir.

Le rôle fondamental de l'énergie dans le dépôt

Pour comprendre pourquoi la chaleur est si souvent utilisée, nous devons d'abord comprendre l'objectif de base du dépôt. Il s'agit d'un processus consistant à ajouter une fine couche d'un matériau sur un autre, atome par atome.

Qu'est-ce que le dépôt ?

À la base, le dépôt implique de prendre un matériau source (le précurseur ou la cible) et de le transformer en vapeur. Cette vapeur traverse ensuite une chambre et se condense sur une surface cible (le substrat), formant un film mince solide et uniforme.

Pourquoi l'énergie est-elle nécessaire ?

L'énergie est nécessaire pour deux étapes clés de ce processus. Premièrement, l'énergie est nécessaire pour libérer des atomes ou des molécules du matériau source et les transformer en vapeur. Deuxièmement, une fois que ces atomes atteignent le substrat, l'énergie les aide à s'organiser en un film dense et bien adhérant. La chaleur est simplement la forme la plus courante et la plus intuitive de cette énergie.

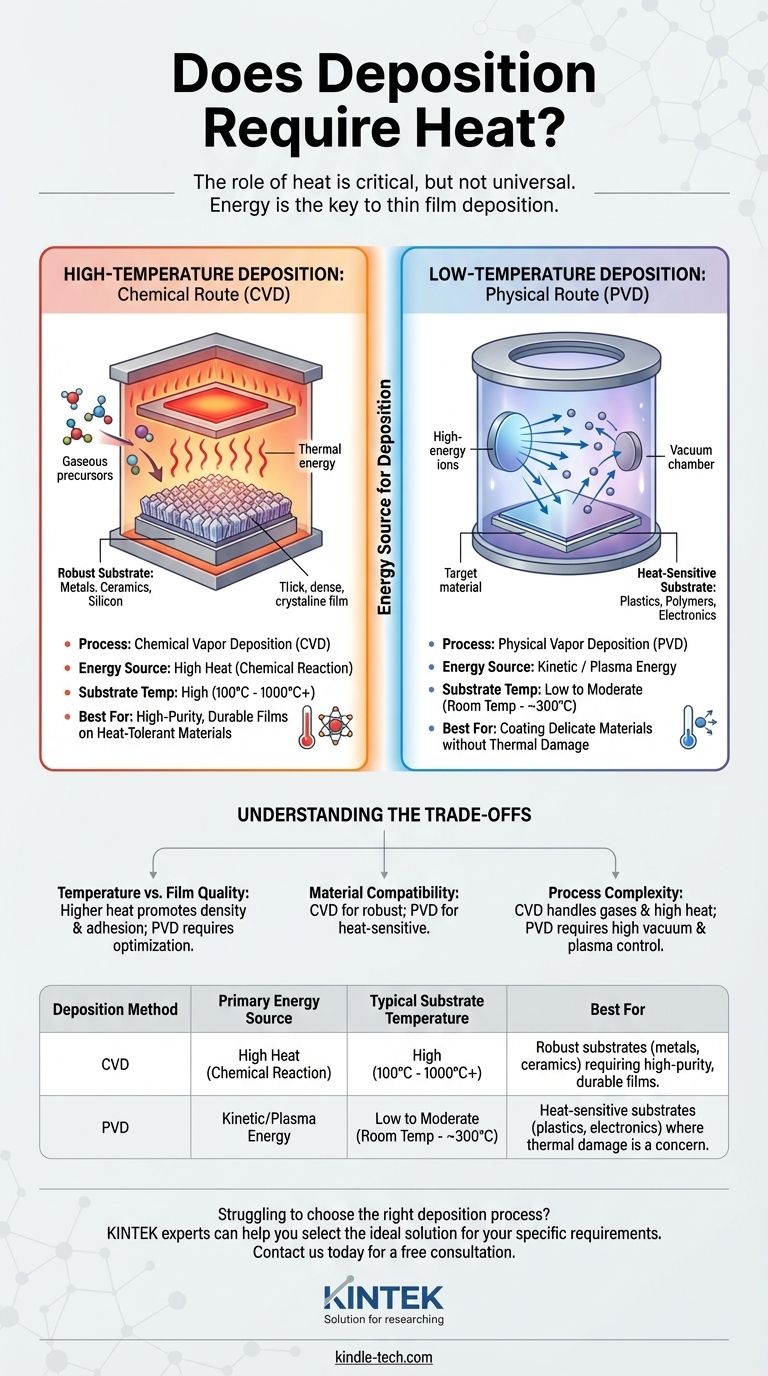

Dépôt à haute température : la voie chimique (CVD)

Le dépôt chimique en phase vapeur (CVD) est une technique puissante qui illustre l'utilisation de la chaleur élevée. C'est une norme industrielle pour créer des films extrêmement durables et de haute qualité.

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Dans le CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction. Le substrat à l'intérieur de cette chambre est chauffé à une température très élevée. Cette énergie thermique déclenche une réaction chimique à la surface du substrat, provoquant la décomposition des gaz et le dépôt du film solide souhaité.

L'avantage de la chaleur : des films de haute qualité

Les températures élevées utilisées dans le CVD (souvent de plusieurs centaines à plus de mille degrés Celsius) favorisent la croissance de films hautement purs, denses et cristallins avec une excellente adhérence au substrat. La chaleur fournit l'énergie d'activation nécessaire à la formation de liaisons chimiques fortes.

Dépôt à basse température : la voie physique (PVD)

Pour les applications impliquant des substrats sensibles à la chaleur comme les plastiques, les polymères ou l'électronique délicate, les procédés à haute température ne sont pas une option. C'est là que le dépôt physique en phase vapeur (PVD) devient essentiel.

Comment fonctionne le dépôt physique en phase vapeur (PVD)

Le PVD décrit une famille de techniques qui utilisent des moyens physiques, plutôt que chimiques, pour créer une vapeur. Ces méthodes transfèrent l'énergie au matériau source de manière cinétique ou par chauffage ciblé sous vide, permettant au substrat de rester à température ambiante ou proche.

Pulvérisation cathodique (Sputtering) : utilisation de l'énergie cinétique

Dans la pulvérisation cathodique (sputtering), un ion à haute énergie (comme l'Argon) est accéléré pour bombarder un matériau source solide appelé « cible ». Cet impact agit comme un sablage subatomique, arrachant physiquement des atomes de la cible. Ces atomes éjectés traversent ensuite un vide et recouvrent le substrat. Le substrat lui-même n'est pas intentionnellement chauffé.

Évaporation : une alternative à plus basse température

Dans l'évaporation thermique, le matériau source est chauffé sous vide poussé jusqu'à ce qu'il s'évapore, créant un nuage de vapeur qui se condense sur le substrat plus froid. Bien que la source soit chaude, le substrat peut être maintenu à une température beaucoup plus basse, ce qui en fait une méthode viable pour les matériaux plus sensibles que le CVD ne le permet.

Comprendre les compromis

Choisir entre un procédé à haute ou basse température implique de trouver un équilibre entre la performance, la compatibilité des matériaux et le coût. Il n'y a pas de méthode unique « meilleure ».

Température vs qualité du film

En règle générale, des températures de substrat plus élevées favorisent une meilleure qualité de film, une meilleure densité et une meilleure adhérence. Les procédés PVD à basse température peuvent toujours produire d'excellents films, mais peuvent nécessiter une optimisation minutieuse d'autres paramètres (comme le niveau de vide ou l'énergie des ions) pour obtenir des résultats comparables à ceux du CVD à haute température.

Compatibilité des matériaux et des substrats

C'est le facteur le plus critique. Le CVD est idéal pour les substrats robustes comme les métaux, les céramiques et les plaquettes de silicium qui peuvent résister à des températures élevées. Le PVD est le choix définitif pour les substrats sensibles à la température comme les plastiques, l'électronique organique (OLED) et les implants médicaux.

Complexité du processus

Les deux méthodes ont leurs propres complexités. Le CVD nécessite la manipulation de gaz précurseurs potentiellement dangereux et la gestion de températures extrêmes. Le PVD nécessite des systèmes de vide poussé sophistiqués et un contrôle précis des faisceaux d'électrons ou de plasma.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par les limites de votre substrat et les exigences de performance de votre film.

- Si votre objectif principal est la pureté et la durabilité maximales du film sur un substrat résistant à la chaleur (comme le silicium ou le métal) : Le CVD à haute température est souvent le choix supérieur en raison de sa capacité à créer des films denses et fortement liés.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur (comme le plastique ou un composant électronique) : Les méthodes PVD telles que la pulvérisation cathodique sont la solution nécessaire, car elles ne nécessitent pas de chauffer le substrat.

- Si vous avez besoin d'un équilibre entre une bonne qualité de film sur un substrat modérément sensible : Le PVD par évaporation thermique ou une technique spécialisée comme le CVD assisté par plasma (PECVD) peut fournir un juste milieu efficace.

En fin de compte, comprendre que la chaleur n'est qu'une forme d'énergie utilisée dans le dépôt vous permet de sélectionner le procédé qui correspond à votre objectif spécifique.

Tableau récapitulatif :

| Méthode de dépôt | Source d'énergie principale | Température typique du substrat | Idéal pour |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Chaleur élevée (Réaction chimique) | Élevée (100°C - 1000°C+) | Substrats robustes (métaux, céramiques) nécessitant des films de haute pureté et durables. |

| Dépôt physique en phase vapeur (PVD) | Énergie cinétique/plasmique | Faible à modérée (Temp. ambiante - ~300°C) | Substrats sensibles à la chaleur (plastiques, électronique) où les dommages thermiques sont une préoccupation. |

Vous avez du mal à choisir le bon procédé de dépôt pour votre substrat spécifique et vos exigences de performance ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables pour le dépôt précis de films minces. Que vous ayez besoin des films de haute qualité d'un système CVD ou du traitement doux d'un système PVD pour des matériaux délicats, nos experts peuvent vous aider à sélectionner la solution idéale.

Contactez-nous dès aujourd'hui pour discuter de votre application, et laissez-nous vous aider à obtenir le film mince parfait pour vos besoins de recherche ou de production.

Obtenir une consultation gratuite

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application