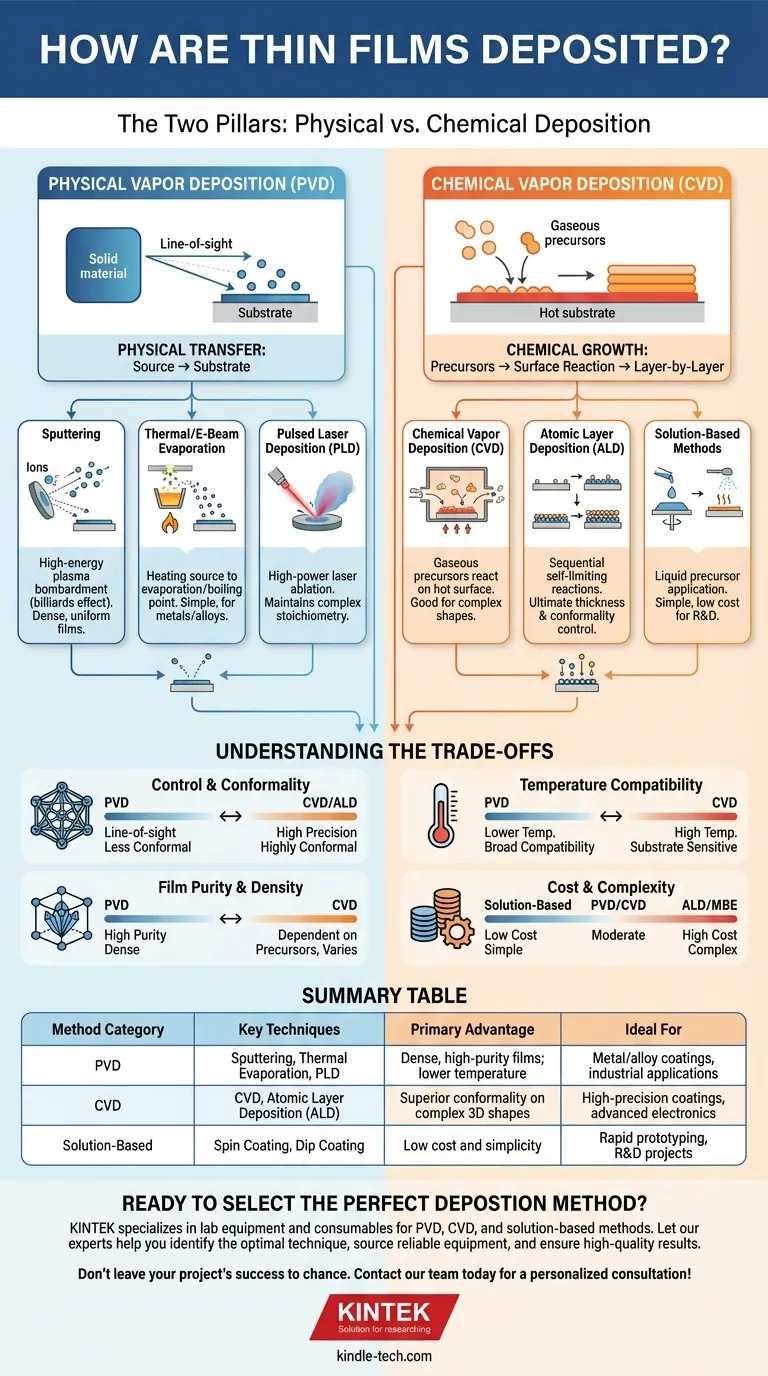

À la base, le dépôt de couches minces est réalisé par deux familles principales de techniques : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Le PVD implique le transfert physique d'un matériau d'une source vers un substrat – imaginez-le comme une peinture au pistolet avec des atomes individuels. En revanche, le CVD utilise des réactions chimiques entre des gaz précurseurs à la surface du substrat pour faire croître le film couche par couche.

Le choix fondamental ne concerne pas seulement la méthode, mais le mécanisme sous-jacent. Choisir entre un processus de transfert physique (PVD) et un processus de croissance chimique (CVD) est la décision la plus critique, car elle dicte les propriétés, l'uniformité et le coût du film.

Les deux piliers : Dépôt physique vs chimique

Toutes les techniques de dépôt de couches minces entrent dans l'une des deux catégories principales. Comprendre la différence entre elles est la clé pour comprendre tout le domaine.

Dépôt physique en phase vapeur (PVD) : Transfert du matériau

Les méthodes PVD déplacent le matériau solide d'une source (la "cible") vers le substrat sans modifier sa composition chimique. Ce sont souvent des processus "en ligne de mire", ce qui signifie que les atomes voyagent en ligne droite de la source à la surface qu'ils recouvrent.

Pulvérisation cathodique (Sputtering)

La pulvérisation cathodique est un cheval de bataille PVD très polyvalent. Elle utilise un plasma à haute énergie (généralement à partir d'un gaz comme l'argon) pour bombarder un matériau cible.

Ce bombardement agit comme un jeu de billard microscopique, délogeant les atomes de la cible. Ces atomes éjectés voyagent ensuite à travers un vide et se déposent sur le substrat, formant un film dense et uniforme.

Évaporation thermique

C'est l'une des méthodes les plus simples conceptuellement. Le matériau source est chauffé dans une chambre à vide poussé jusqu'à ce qu'il commence à s'évaporer, ou à "bouillir".

Ces atomes évaporés voyagent à travers le vide et se condensent sur le substrat plus froid, un peu comme la vapeur se condense sur un miroir froid. Une version plus avancée, l'évaporation par faisceau d'électrons, utilise un faisceau d'électrons focalisé pour chauffer des matériaux à très haut point de fusion.

Dépôt par laser pulsé (PLD)

En PLD, un faisceau laser de haute puissance est focalisé sur le matériau cible à l'intérieur de la chambre à vide. L'énergie intense vaporise instantanément, ou "ablate", une petite quantité de matériau, créant un panache de plasma.

Ce panache de plasma s'étend de la cible et se dépose sous forme de film mince sur le substrat. Cette méthode est excellente pour maintenir la stœchiométrie complexe des matériaux multi-éléments.

Méthodes chimiques : Croissance du film

Les méthodes de dépôt chimique utilisent des réactions chimiques pour créer le film. Cela permet souvent une meilleure couverture sur des surfaces complexes et non planes.

Dépôt chimique en phase vapeur (CVD)

Dans un processus CVD typique, le substrat est placé dans une chambre de réaction et chauffé. Des gaz précurseurs contenant les éléments requis sont ensuite introduits.

Ces gaz réagissent sur la surface chaude du substrat, formant le film solide désiré et des sous-produits volatils, qui sont ensuite pompés.

Dépôt de couches atomiques (ALD)

L'ALD est une forme avancée de CVD qui offre le contrôle ultime de l'épaisseur et de la conformité du film. Il construit le film une seule couche atomique à la fois.

Le processus utilise une séquence de réactions chimiques auto-limitantes. Chaque étape ajoute exactement une monocouche d'un matériau, permettant une précision inégalée et la capacité de recouvrir parfaitement des structures 3D extrêmement complexes.

Méthodes basées sur des solutions (Sol-Gel, Spin Coating)

Ce sont des techniques chimiques en phase liquide souvent appréciées pour leur simplicité et leur faible coût. Elles impliquent l'application d'un précurseur liquide — un sol ou un gel — sur le substrat.

Des techniques comme le revêtement par centrifugation (faire tourner le substrat pour étaler le liquide), le revêtement par immersion (le plonger dans la solution) ou la pyrolyse par pulvérisation sont utilisées pour l'application. Le film est ensuite formé par séchage et traitement thermique du substrat pour solidifier le précurseur dans sa forme finale.

Comprendre les compromis

Le choix d'une méthode de dépôt est une question de compromis techniques. Aucune technique n'est la meilleure pour chaque application.

Contrôle et conformité

Les processus CVD, et en particulier l'ALD, excellent dans la création de films hautement conformes. Cela signifie qu'ils peuvent recouvrir uniformément des tranchées complexes à rapport d'aspect élevé et des formes 3D. Les méthodes PVD sont largement en ligne de mire et ont du mal à recouvrir les zones "ombragées".

Température et compatibilité du substrat

De nombreux processus CVD nécessitent des températures très élevées pour entraîner les réactions chimiques. Cela peut endommager des substrats sensibles comme les polymères ou certains composants électroniques. Les méthodes PVD comme la pulvérisation cathodique peuvent souvent être réalisées à des températures beaucoup plus basses, ce qui les rend plus largement compatibles.

Pureté et densité du film

Les méthodes PVD, en particulier la pulvérisation cathodique, sont connues pour produire des films très denses avec une grande pureté. La qualité des films CVD dépend fortement de la pureté des gaz précurseurs et du contrôle précis des conditions de réaction.

Coût et complexité

Les méthodes basées sur des solutions sont généralement les moins chères et les plus simples, ce qui les rend idéales pour la recherche et le développement. La pulvérisation cathodique et l'évaporation thermique représentent un coût modéré pour une production industrielle de haute qualité. L'ALD et l'épitaxie par faisceaux moléculaires (MBE), une technique PVD sous ultra-vide, sont à l'extrémité supérieure du coût et de la complexité, réservées aux applications de pointe.

Faire le bon choix pour votre objectif

Le principal moteur de votre application déterminera la meilleure stratégie de dépôt.

- Si votre objectif principal est une précision ultime et un revêtement uniforme sur des formes complexes : Le dépôt de couches atomiques (ALD) est le choix supérieur pour son contrôle couche par couche au niveau de l'angström.

- Si votre objectif principal est de déposer des films métalliques ou alliés denses et de haute qualité pour un usage industriel : La pulvérisation cathodique offre un équilibre robuste et polyvalent entre performance et coût.

- Si votre objectif principal est le prototypage rapide ou les expériences à l'échelle du laboratoire à faible coût : Les méthodes basées sur des solutions comme le revêtement par centrifugation ou le revêtement par immersion constituent le point de départ le plus simple et le plus accessible.

- Si votre objectif principal est la croissance de films cristallins ultra-purs pour l'électronique avancée ou la recherche : L'épitaxie par faisceaux moléculaires (MBE) ou un processus CVD spécialisé sont les standards de l'industrie.

Comprendre ces principes fondamentaux vous permet d'aller au-delà de la simple connaissance des méthodes pour choisir stratégiquement le bon outil pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Catégorie de méthode | Techniques clés | Avantage principal | Idéal pour |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Pulvérisation cathodique, Évaporation thermique, PLD | Films denses, de haute pureté ; basse température | Revêtements métalliques/alliages, applications industrielles |

| Dépôt chimique en phase vapeur (CVD) | CVD, Dépôt de couches atomiques (ALD) | Conformité supérieure sur les formes 3D complexes | Revêtements de haute précision, électronique avancée |

| Méthodes basées sur des solutions | Revêtement par centrifugation, Revêtement par immersion | Faible coût et simplicité | Prototypage rapide, projets de R&D |

Prêt à choisir la méthode de dépôt parfaite pour votre projet ?

Le choix de la bonne technique de dépôt de couches minces est essentiel pour obtenir les propriétés de film, l'uniformité et la rentabilité que votre projet exige. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables dont vous avez besoin pour réussir, que vous travailliez avec des méthodes PVD, CVD ou basées sur des solutions.

Laissez nos experts vous aider à :

- Identifier la technique optimale pour votre matériau et substrat spécifiques.

- Trouver des équipements fiables pour la pulvérisation cathodique, l'évaporation, l'ALD, et plus encore.

- Assurer que votre laboratoire est équipé pour des résultats de haute qualité et reproductibles.

Ne laissez pas le succès de votre projet au hasard. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement