En substance, les films minces sont créés en déposant un matériau sur une surface, appelée substrat, de manière très contrôlée. Ces processus de dépôt sont suffisamment sophistiqués pour construire des films couche par couche, parfois même atome par atome. Les méthodes se répartissent en deux catégories principales : les techniques physiques qui transfèrent un matériau solide à travers un vide, et les techniques chimiques qui utilisent des réactions pour former le film sur le substrat.

Le choix fondamental dans la fabrication de films minces se fait entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique. Le PVD déplace physiquement le matériau d'une source vers un substrat, tandis que le dépôt chimique utilise une réaction chimique à la surface du substrat pour faire croître le film. Votre objectif final — qu'il s'agisse de précision, de coût ou de propriétés matérielles spécifiques — dictera la méthode appropriée.

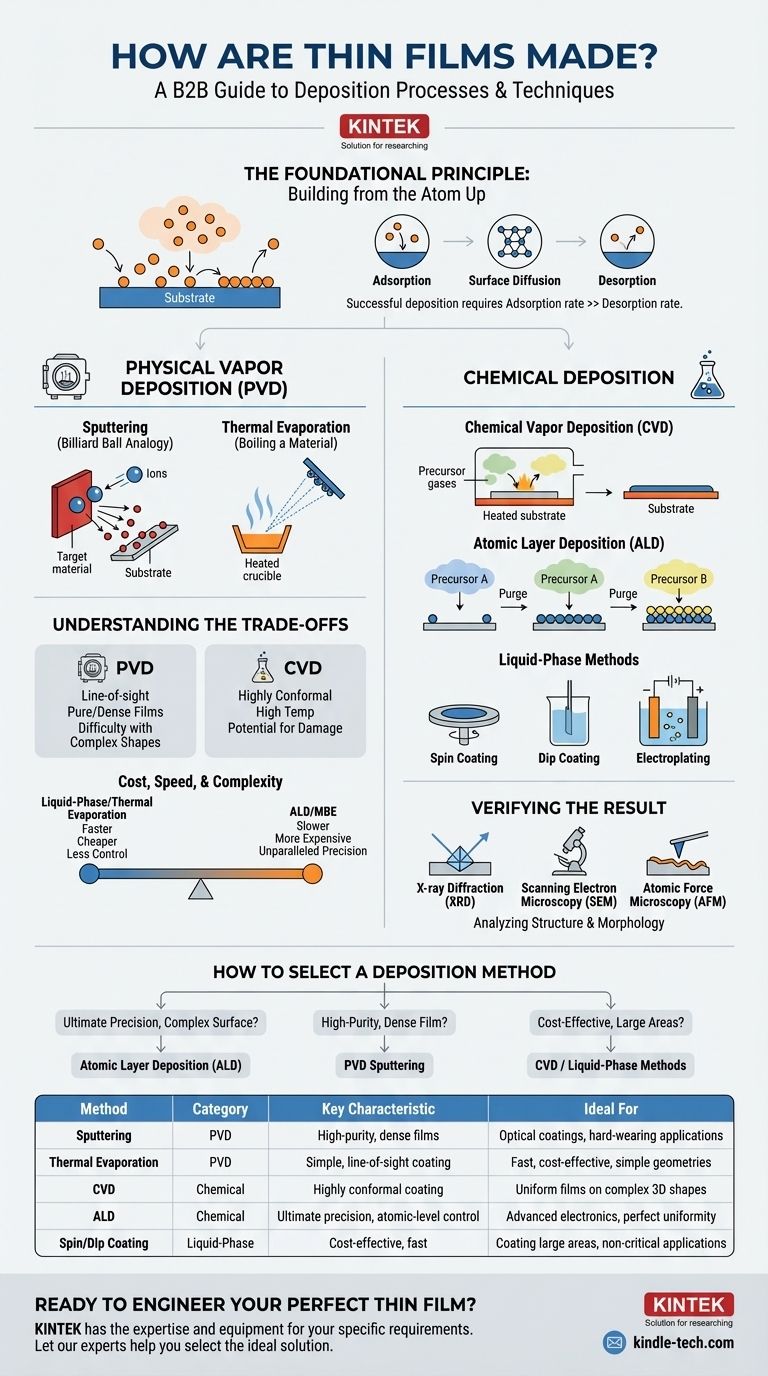

Le principe fondamental : construire à partir de l'atome

Avant d'examiner des techniques spécifiques, il est essentiel de comprendre le processus universel qui régit la formation de tout film mince. Ce processus est un équilibre délicat de trois événements à l'échelle atomique.

Adsorption

C'est la première étape où les atomes ou molécules d'un gaz ou d'un liquide adhèrent à la surface du substrat. Pour qu'un film se forme, les particules doivent atterrir et rester sur la surface avec succès.

Diffusion de surface

Une fois adsorbés sur la surface, les atomes ne sont pas nécessairement statiques. Ils peuvent se déplacer, ou "diffuser", à travers la surface jusqu'à ce qu'ils trouvent une position stable et de faible énergie, se liant souvent à d'autres atomes pour commencer à former la structure cristalline du film.

Désorption

La désorption est l'opposé de l'adsorption ; c'est le processus par lequel un atome précédemment adsorbé quitte la surface. Un processus de dépôt réussi exige que le taux d'adsorption soit significativement plus élevé que le taux de désorption.

Catégorie 1 : Dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur englobe une famille de techniques qui se déroulent sous vide. Le principe de base consiste à prendre un matériau source solide, à le transformer en vapeur et à le condenser sur le substrat pour former le film.

Pulvérisation cathodique : une analogie avec le billard

La pulvérisation cathodique est une méthode PVD largement utilisée. Dans ce processus, des ions de haute énergie (généralement d'un gaz inerte comme l'argon) sont projetés sur un matériau source, appelé cible. Ces ions agissent comme des boules de billard à l'échelle atomique, délogeant des atomes de la cible, qui voyagent ensuite à travers le vide et recouvrent le substrat.

Évaporation thermique : faire bouillir un matériau

C'est l'une des techniques PVD les plus simples. Le matériau source est chauffé sous vide poussé jusqu'à ce qu'il s'évapore ou se sublime. Cette vapeur voyage ensuite en ligne droite jusqu'à ce qu'elle se condense sur le substrat plus froid, formant le film.

Catégorie 2 : Dépôt chimique

Contrairement au PVD, les méthodes de dépôt chimique ne transfèrent pas physiquement le matériau du film final. Au lieu de cela, elles introduisent des précurseurs chimiques qui réagissent sur ou près de la surface du substrat pour former le matériau souhaité.

Dépôt chimique en phase vapeur (CVD)

En CVD, le substrat est placé dans une chambre de réaction et exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent sur la surface chaude du substrat, laissant derrière eux un film solide. Cette méthode est excellente pour le revêtement de formes complexes avec conformité.

Dépôt par couches atomiques (ALD)

L'ALD est une variation du CVD qui offre un contrôle ultime sur l'épaisseur et l'uniformité du film. Elle fonctionne en exposant le substrat à différents gaz précurseurs par étapes séquentielles et auto-limitantes. Ce processus construit le film une couche atomique parfaite à la fois, ce qui le rend idéal pour l'électronique avancée.

Méthodes en phase liquide : revêtement et placage

Cette vaste sous-catégorie comprend des techniques comme le revêtement par centrifugation (spin coating), le revêtement par immersion (dip coating) et l'électrodéposition (electroplating). Ces méthodes utilisent un liquide contenant le matériau souhaité ou ses précurseurs chimiques, qui est appliqué sur le substrat puis solidifié par séchage, durcissement ou une réaction électrochimique.

Comprendre les compromis

Aucune méthode de dépôt n'est universellement supérieure. Le choix est une décision technique et économique basée sur une série de compromis.

PVD : Limitation de la ligne de visée

Les méthodes PVD sont généralement "en ligne de visée", ce qui signifie que le matériau source ne peut recouvrir que les surfaces qu'il peut "voir" directement. Cela peut rendre difficile le revêtement uniforme d'objets complexes en trois dimensions. Cependant, le PVD produit souvent des films très purs et denses.

CVD : Conformité vs Température

Le CVD excelle dans la création de films très conformes qui recouvrent uniformément des géométries complexes. L'inconvénient principal est que de nombreux processus CVD nécessitent des températures de substrat très élevées, ce qui peut endommager des composants sensibles comme les polymères ou les circuits électroniques fabriqués précédemment.

Coût, vitesse et complexité

Généralement, les méthodes en phase liquide et l'évaporation thermique sont plus rapides et moins coûteuses, mais offrent moins de contrôle. Les techniques avancées comme l'épitaxie par jet moléculaire (MBE) ou le dépôt par couches atomiques (ALD) offrent une précision inégalée mais sont lentes, complexes et entraînent un coût significativement plus élevé.

Vérification du résultat : Caractérisation du film

Créer un film n'est que la moitié de la bataille. Les techniciens doivent vérifier ses propriétés pour s'assurer qu'il répond aux spécifications.

Mesure de la structure et de la morphologie

Des techniques comme la diffraction des rayons X (DRX) sont utilisées pour analyser la structure cristalline du film. Pour étudier la morphologie de surface — sa douceur, la taille de ses grains et ses caractéristiques physiques — les ingénieurs utilisent des outils de microscopie puissants comme la microscopie électronique à balayage (MEB) et la microscopie à force atomique (AFM).

Comment choisir une méthode de dépôt

Votre choix de méthode doit être directement guidé par l'exigence la plus critique de votre projet.

- Si votre objectif principal est une précision ultime et une uniformité parfaite sur une surface complexe : Le dépôt par couches atomiques (ALD) est le choix supérieur.

- Si votre objectif principal est un film dense et de haute pureté pour des applications optiques ou résistantes à l'usure : Les méthodes de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique sont souvent la norme industrielle.

- Si votre objectif principal est un revêtement rentable de grandes surfaces ou de pièces non planes : Le dépôt chimique en phase vapeur (CVD) ou les méthodes en phase liquide offrent un équilibre convaincant entre performance et efficacité.

Comprendre ces processus de dépôt fondamentaux vous permet d'ingénierie des matériaux avec des propriétés précisément adaptées à toute application.

Tableau récapitulatif :

| Méthode de dépôt | Catégorie principale | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Pulvérisation cathodique | Dépôt physique en phase vapeur (PVD) | Films denses de haute pureté | Revêtements optiques, applications résistantes à l'usure |

| Évaporation thermique | Dépôt physique en phase vapeur (PVD) | Revêtement simple, en ligne de visée | Dépôt rapide et rentable sur des géométries simples |

| Dépôt chimique en phase vapeur (CVD) | Dépôt chimique | Revêtement très conforme | Films uniformes sur des formes 3D complexes |

| Dépôt par couches atomiques (ALD) | Dépôt chimique | Précision ultime, contrôle au niveau atomique | Électronique avancée, uniformité parfaite |

| Revêtement par centrifugation/immersion | Méthodes en phase liquide | Rentable, rapide | Revêtement de grandes surfaces, applications non critiques |

Prêt à concevoir votre film mince parfait ?

Choisir la bonne méthode de dépôt est crucial pour votre recherche et développement. Que vous ayez besoin de la précision de l'ALD, de la durabilité de la pulvérisation PVD ou de la couverture conforme du CVD, KINTEK possède l'expertise et l'équipement pour répondre aux exigences spécifiques de votre laboratoire.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en fabrication de films minces. Laissez nos experts vous aider à sélectionner la solution idéale pour obtenir des propriétés matérielles précisément adaptées et accélérer le succès de votre projet.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses