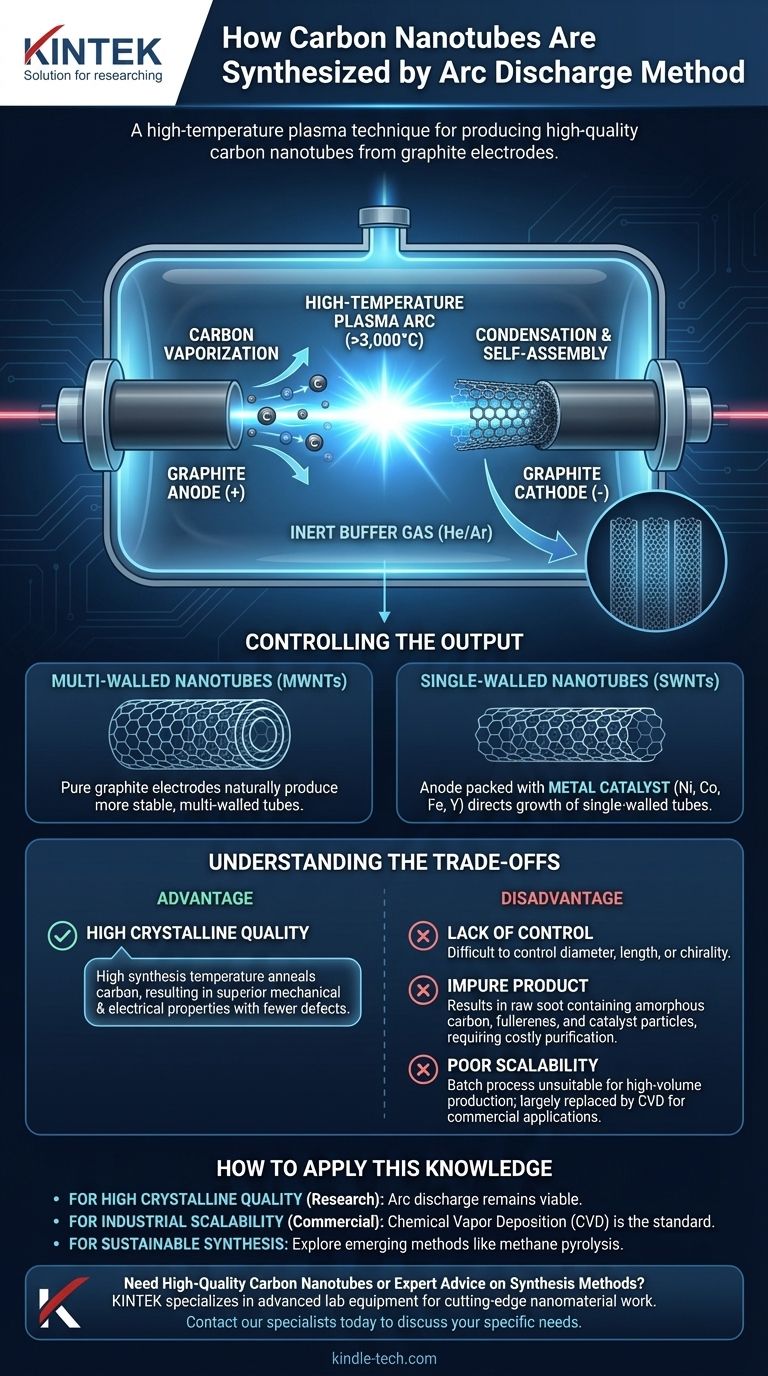

La méthode de décharge à arc synthétise les nanotubes de carbone en générant un arc plasma à haute température entre deux électrodes de carbone dans une atmosphère inerte. Cette chaleur intense vaporise le carbone de l'électrode positive (anode), qui se déplace ensuite et se condense sur l'électrode négative (cathode) plus froide, s'auto-assemblant en structures de nanotubes.

La méthode de décharge à arc est une technique historiquement significative et à haute température pour produire des nanotubes de carbone de haute qualité. Cependant, son manque de contrôle précis sur le produit final a conduit à son remplacement par des méthodes plus évolutives pour la plupart des applications commerciales.

Le mécanisme fondamental: des barres de carbone aux nanotubes

Pour comprendre la décharge à arc, il est préférable de la visualiser comme un éclair miniature contrôlé, conçu pour décomposer puis reconstruire le carbone à l'échelle nanométrique.

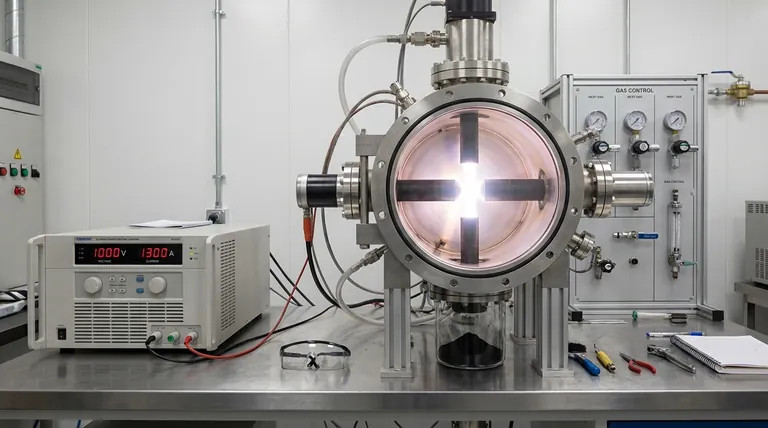

L'appareil principal

L'installation se compose d'une chambre scellée remplie d'un gaz tampon inerte, généralement de l'hélium ou de l'argon, à basse pression. À l'intérieur se trouvent deux électrodes de graphite de haute pureté (une anode et une cathode) séparées par un petit espace et connectées à une alimentation CC à courant élevé.

Initiation de l'arc plasma

Une haute tension est appliquée aux électrodes, créant un arc électrique soutenu qui traverse l'espace. Cet arc génère un plasma—un gaz ionisé—avec une température extrêmement élevée, dépassant souvent 3 000°C.

Vaporisation du carbone

La chaleur intense du plasma est focalisée sur l'anode, provoquant la sublimation rapide et la vaporisation du graphite solide. Cela crée un panache dense d'atomes et d'ions de carbone dans le flux de plasma.

Condensation et auto-assemblage

Cette vapeur de carbone chaude est entraînée de l'anode vers la cathode relativement plus froide. Au fur et à mesure que les atomes de carbone refroidissent, ils se condensent et s'auto-assemblent en structures plus stables, formant principalement des nanotubes de carbone à la surface de la cathode.

Contrôle de la production: NTC monoparois vs. multiparois

Le type de nanotube produit est directement influencé par la composition de l'anode.

Nanotubes multiparois (NTCMP)

Lorsque les deux électrodes sont en graphite pur, le processus produit naturellement des nanotubes de carbone multiparois. Ce sont des cylindres concentriques de feuilles de graphène, qui sont la forme par défaut et plus stable dans ces conditions.

Nanotubes monoparois (NTCM)

Pour produire les nanotubes de carbone monoparois plus délicats, l'anode doit être percée et remplie d'un catalyseur métallique. Les catalyseurs courants comprennent des mélanges de nickel, de cobalt, de fer ou d'yttrium. Ces particules métalliques deviennent une partie du plasma et agissent comme des sites de nucléation, guidant la croissance des tubes monoparois.

Comprendre les compromis de la décharge à arc

Bien que fondamentale, la méthode de décharge à arc présente des avantages distincts et des limitations critiques qui ont défini son rôle en nanotechnologie.

Avantage: Haute qualité cristalline

La température de synthèse extrêmement élevée recuit le carbone au fur et à mesure de sa formation. Ce processus donne des nanotubes avec un degré élevé de perfection cristalline et moins de défauts structurels, ce qui conduit à des propriétés mécaniques et électriques supérieures.

Inconvénient: Manque de contrôle

Le processus est intrinsèquement chaotique. Il est extrêmement difficile de contrôler le diamètre, la longueur ou la chiralité (l'angle du réseau atomique) des nanotubes formés. Le résultat est un mélange très varié.

Inconvénient: Produit impur

Le matériau résultant, une suie brute, est un mélange hétérogène. Il contient les nanotubes souhaités ainsi que des sous-produits indésirables comme le carbone amorphe, les fullerènes et les nanoparticules de catalyseur. Cela nécessite un post-traitement coûteux et intensif pour la purification.

Inconvénient: Faible évolutivité

La méthode de décharge à arc est essentiellement un processus discontinu qui produit de très petites quantités. Elle n'est pas facilement mise à l'échelle pour la production continue et à grand volume requise pour la plupart des applications industrielles, c'est pourquoi la déposition chimique en phase vapeur (CVD) est devenue le processus commercial dominant.

Comment appliquer ces connaissances

Votre choix d'une méthode de synthèse dépend entièrement de l'application prévue et du résultat souhaité.

- Si votre objectif principal est de produire de petits lots de nanotubes hautement cristallins pour la recherche fondamentale: La méthode de décharge à arc reste une option viable en raison de l'intégrité structurelle supérieure de sa production.

- Si votre objectif principal est la production à l'échelle industrielle avec un contrôle sur les propriétés des nanotubes: Une technique moderne comme la déposition chimique en phase vapeur (CVD) est la norme industrielle définitive pour son évolutivité et son contrôle.

- Si votre objectif principal est d'explorer des voies de synthèse durables: Enquêtez sur les méthodes émergentes comme la pyrolyse du méthane ou l'électrolyse du CO2, qui visent à réduire les coûts et l'impact environnemental.

En fin de compte, comprendre les principes de la décharge à arc fournit une base cruciale pour apprécier l'évolution et les défis de la synthèse des nanomatériaux.

Tableau récapitulatif:

| Aspect | Détail clé |

|---|---|

| Processus | L'arc à courant élevé vaporise l'anode de carbone dans un gaz inert. |

| Température | Dépasse 3 000°C. |

| Production principale | Nanotubes multiparois (NTCMP); NTCM avec catalyseur métallique. |

| Avantage clé | Produit des nanotubes de haute qualité cristalline. |

| Limitation clé | Manque de contrôle sur le type, la longueur et la chiralité des nanotubes. |

Besoin de nanotubes de carbone de haute qualité ou de conseils d'experts sur les méthodes de synthèse?

Comprendre les nuances des méthodes de synthèse comme la décharge à arc est crucial pour une recherche et un développement réussis. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires aux travaux de pointe sur les nanomatériaux. Que vous exploriez des techniques de synthèse ou que vous ayez besoin de matériaux pour votre application, nos experts peuvent vous aider à naviguer parmi les options pour atteindre vos objectifs.

Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les besoins spécifiques de votre laboratoire en nanotechnologie et au-delà.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD