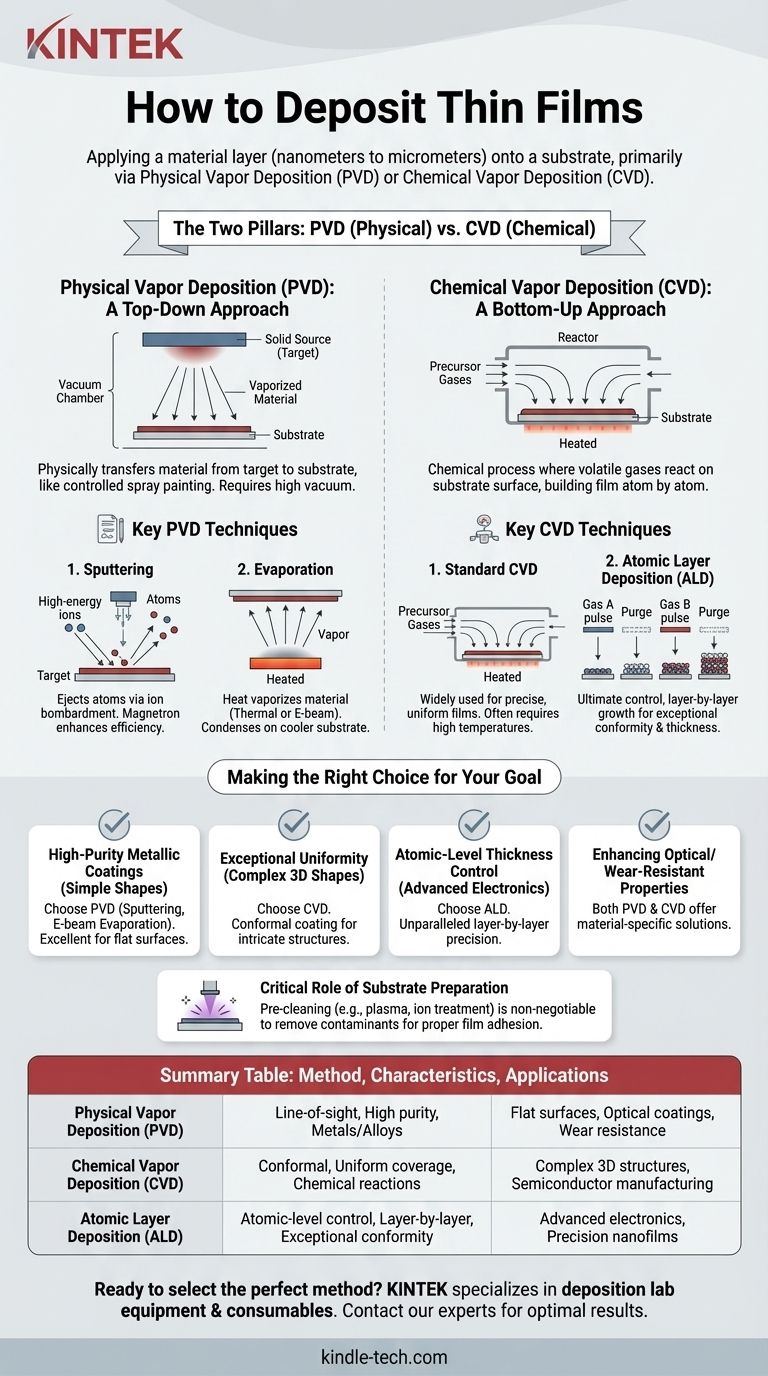

Le dépôt d'un film mince est un processus d'application d'une couche de matériau, dont l'épaisseur varie de quelques nanomètres à plusieurs micromètres, sur une surface ou un « substrat ». Les méthodes pour y parvenir se divisent largement en deux catégories fondamentales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Ces deux familles englobent une gamme de techniques, de la pulvérisation cathodique et de l'évaporation aux réactions chimiques au niveau atomique.

La décision fondamentale dans le dépôt de couches minces n'est pas seulement quelle méthode utiliser, mais pourquoi. Le choix entre un processus physique (PVD) et un processus chimique (CVD) est entièrement déterminé par les exigences spécifiques de votre application en matière de pureté du film, de conformité, de tolérance à la température et de précision.

Les deux piliers du dépôt : PVD vs CVD

Comprendre la différence fondamentale entre le dépôt physique et le dépôt chimique est la première étape pour sélectionner la technique correcte. Ils représentent deux philosophies distinctes pour construire un film sur un substrat.

Dépôt Physique en Phase Vapeur (PVD) : Une approche « de haut en bas »

Les méthodes PVD impliquent le transfert physique de matériau d'une source solide (appelée « cible ») vers le substrat à l'intérieur d'une chambre à vide. Considérez cela comme une forme de peinture par pulvérisation hautement contrôlée au niveau moléculaire.

Le matériau est vaporisé à partir de la cible et voyage en ligne droite, se condensant sur le substrat.

Techniques PVD clés

La pulvérisation cathodique (Sputtering) est un processus où une cible est bombardée par des ions de haute énergie (généralement issus d'un gaz comme l'Argon). Cette collision éjecte, ou « pulvérise », des atomes de la cible, qui se déposent ensuite sur le substrat. La pulvérisation cathodique magnétron utilise des aimants puissants pour améliorer l'efficacité de ce processus.

L'évaporation consiste à chauffer un matériau sous vide poussé jusqu'à ce qu'il se vaporise. La vapeur monte ensuite et se condense sur le substrat plus froid. Cela peut être réalisé par chauffage thermique (évaporation thermique) ou en utilisant un faisceau d'électrons focalisé (évaporation par faisceau d'électrons).

Dépôt Chimique en Phase Vapeur (CVD) : Une approche « de bas en haut »

Le CVD est un processus chimique où le substrat est exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat, créant le film solide désiré.

Ceci ressemble moins à une pulvérisation et davantage à la construction d'une structure atome par atome à l'aide de réactions chimiques contrôlées.

Techniques CVD clés

Le CVD standard est largement utilisé dans l'industrie des semi-conducteurs pour sa capacité à produire des films très précis et uniformes. Il nécessite souvent des températures élevées pour provoquer les réactions chimiques nécessaires à la surface du substrat.

Le Dépôt par Couches Atomiques (ALD) est une forme avancée de CVD qui offre le contrôle ultime. Il utilise une séquence de réactions chimiques auto-limitantes pour déposer une seule couche atomique à la fois. Cette approche couche par couche produit des films avec une conformité et un contrôle de l'épaisseur exceptionnels.

Comprendre les compromis

Ni le PVD ni le CVD n'est universellement supérieur. Le choix optimal est une fonction du matériau, du substrat et du résultat souhaité.

Quand choisir le PVD

Le PVD est souvent préféré pour le dépôt de revêtements de haute pureté de métaux, d'alliages et de certaines céramiques. Comme il s'agit d'un processus à visée directe (ligne de visée), il est excellent pour revêtir des surfaces planes.

Des techniques comme la pulvérisation cathodique sont très polyvalentes et peuvent déposer une vaste gamme de matériaux, y compris ceux ayant des points de fusion très élevés qu'il est difficile d'évaporer.

Quand choisir le CVD

Le CVD excelle là où l'uniformité et la conformité sont critiques. Étant donné que les gaz précurseurs peuvent circuler autour de formes complexes, le CVD peut revêtir uniformément des structures 3D et des tranchées complexes, ce que le PVD gère difficilement.

C'est pourquoi le CVD et son sous-type, l'ALD, dominent la fabrication moderne des semi-conducteurs, où une couverture impeccable sur des architectures de transistors complexes est essentielle.

Le rôle critique de la préparation du substrat

Aucune technique de dépôt ne réussira sur une surface contaminée. Le prétraitement de nettoyage est une étape non négociable pour assurer une bonne adhérence et une bonne qualité du film.

Des méthodes telles que le traitement plasma ou le nettoyage par source d'ions sont utilisées pour éliminer les contaminants microscopiques tels que les hydrocarbures, l'humidité ou les couches d'oxyde natif indésirables du substrat juste avant qu'il n'entre dans la chambre de dépôt.

Faire le bon choix pour votre objectif

Votre application dicte la technologie. Basez votre décision sur l'exigence principale que vous devez satisfaire.

- Si votre objectif principal est des revêtements métalliques de haute pureté sur une surface simple : Les méthodes PVD comme la pulvérisation cathodique ou l'évaporation par faisceau d'électrons sont votre choix le plus direct et le plus efficace.

- Si votre objectif principal est une uniformité exceptionnelle sur des formes 3D complexes : Le CVD est supérieur en raison de sa capacité à revêtir de manière conforme toutes les surfaces.

- Si votre objectif principal est le contrôle de l'épaisseur au niveau atomique pour l'électronique avancée : Le Dépôt par Couches Atomiques (ALD), un type précis de CVD, offre un contrôle couche par couche inégalé.

- Si votre objectif principal est d'améliorer les propriétés optiques ou de résistance à l'usure : Le PVD et le CVD offrent un large éventail de solutions matérielles, et le choix dépendra du matériau et du substrat spécifiques impliqués.

Comprendre ces principes fondamentaux vous permet de sélectionner la technique de dépôt précise que votre projet exige.

Tableau récapitulatif :

| Méthode de Dépôt | Caractéristiques Clés | Applications Principales |

|---|---|---|

| Dépôt Physique en Phase Vapeur (PVD) | Processus à visée directe, revêtements de haute pureté, fonctionne avec les métaux/alliages | Surfaces planes, revêtements optiques, couches résistantes à l'usure |

| Dépôt Chimique en Phase Vapeur (CVD) | Revêtement conforme, couverture uniforme, réactions chimiques en surface | Structures 3D complexes, fabrication de semi-conducteurs |

| Dépôt par Couches Atomiques (ALD) | Contrôle au niveau atomique, croissance couche par couche, conformité exceptionnelle | Électronique avancée, nanofilms de précision |

Prêt à choisir la méthode de dépôt de film mince parfaite pour votre projet ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables pour tous vos besoins de dépôt, des cibles de pulvérisation aux précurseurs CVD. Nos experts peuvent vous aider à choisir la bonne technique pour une pureté, une conformité et des performances optimales du film. Contactez-nous dès aujourd'hui pour discuter des exigences spécifiques de votre application !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels